Khái Niệm Về Dây Curoa Và Ứng Dụng Thực Tiễn

Dây curoa (hay còn gọi là dây đai truyền động) là một thành phần cơ khí chuyên dụng, đóng vai trò trung gian truyền lực giữa các bánh puly hoặc trục quay trong hệ thống máy móc. Về mặt cấu tạo, dây curoa thường được sản xuất từ các vật liệu có tính đàn hồi và chịu mài mòn cao như cao su tổng hợp, cao su tự nhiên, kết hợp với lớp vải bố, sợi polyester, sợi thủy tinh hoặc các vật liệu composite nhằm tăng độ bền kéo, giảm biến dạng và chống chịu tốt với môi trường làm việc khắc nghiệt.

Nguyên lý hoạt động của dây curoa dựa trên ma sát giữa bề mặt dây và rãnh puly. Khi puly chủ động quay, lực ma sát sẽ kéo dây curoa di chuyển, truyền mô-men xoắn tới puly bị động, từ đó tạo ra chuyển động quay hoặc tịnh tiến cho các bộ phận khác trong hệ thống. Đặc điểm nổi bật của dây curoa là khả năng truyền động êm ái, giảm rung động, giảm tiếng ồn và bảo vệ các chi tiết máy khỏi sốc cơ học.

Phân loại dây curoa:

- Dây curoa dẹt (Flat belt): Thường dùng trong các hệ thống truyền động tốc độ cao, tải trọng nhẹ, ưu điểm là dễ lắp đặt, giá thành thấp, nhưng dễ bị trượt khi tải lớn.

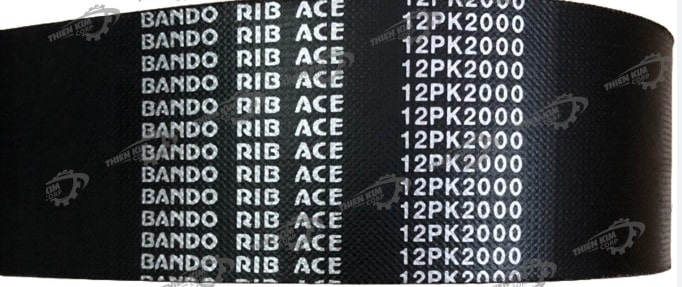

- Dây curoa thang (V-belt): Có tiết diện hình thang, tăng khả năng bám dính với rãnh puly, truyền tải lớn hơn, phổ biến trong ô tô, xe máy, máy công nghiệp.

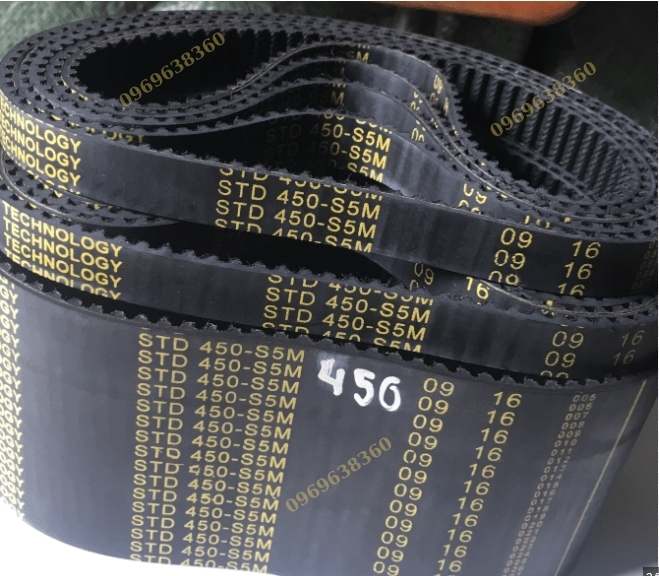

- Dây curoa răng (Timing belt/Synchronous belt): Bề mặt có các răng đồng bộ với rãnh puly, truyền động chính xác, không bị trượt, ứng dụng trong động cơ, máy CNC, máy in.

- Dây curoa răng tròn (Round belt): Thường dùng cho các hệ thống truyền động nhỏ, máy móc nhẹ, thiết bị gia dụng.

Yếu tố kỹ thuật quan trọng khi sử dụng dây curoa:

- Chiều dài dây curoa: Cần xác định chính xác để đảm bảo độ căng phù hợp, tránh hiện tượng trượt, mòn hoặc đứt dây. Chiều dài dây curoa phụ thuộc vào khoảng cách giữa hai puly và đường kính puly.

- Lực căng dây: Lực căng quá lớn gây mòn puly, bạc đạn; lực căng quá nhỏ gây trượt dây, giảm hiệu suất truyền động.

- Chất liệu dây: Lựa chọn chất liệu phù hợp với môi trường làm việc (nhiệt độ, dầu mỡ, hóa chất) để tăng tuổi thọ và độ bền dây.

- Bảo trì, kiểm tra định kỳ: Thường xuyên kiểm tra độ mòn, nứt, rạn dây để thay thế kịp thời, tránh sự cố dừng máy đột ngột.

Ứng dụng thực tiễn của dây curoa vô cùng đa dạng, trải rộng trong nhiều lĩnh vực công nghiệp và đời sống:

- Truyền động trong động cơ ô tô, xe máy: Dây curoa cam (timing belt) đồng bộ hóa chuyển động giữa trục khuỷu và trục cam, đảm bảo van động cơ đóng mở chính xác. Dây curoa tổng (serpentine belt) truyền động cho máy phát điện, bơm nước, máy nén điều hòa, trợ lực lái.

- Hệ thống băng tải trong nhà máy sản xuất: Dây curoa băng tải vận chuyển hàng hóa, vật liệu liên tục giữa các công đoạn, giúp tự động hóa sản xuất, giảm sức lao động thủ công.

- Máy nông nghiệp, máy giặt, máy lạnh: Trong máy gặt đập liên hợp, máy xay xát, dây curoa truyền động giữa động cơ và các bộ phận làm việc. Máy giặt sử dụng dây curoa để truyền động từ motor đến lồng giặt. Máy lạnh dùng dây curoa để truyền động quạt gió, máy nén.

- Thiết bị công nghiệp như máy CNC, máy tiện, máy phay: Dây curoa răng giúp truyền động chính xác, đồng bộ hóa chuyển động giữa các trục, đảm bảo độ chính xác gia công cao.

Ưu điểm nổi bật của dây curoa so với các phương pháp truyền động khác:

- Truyền động êm ái, giảm rung động: Nhờ tính đàn hồi của vật liệu, dây curoa hấp thụ xung lực, giảm sốc cơ học, bảo vệ các chi tiết máy.

- Không cần bôi trơn: Khác với truyền động xích hoặc bánh răng, dây curoa không yêu cầu bôi trơn, giảm chi phí bảo trì.

- Dễ lắp đặt, thay thế: Việc tháo lắp dây curoa đơn giản, không cần tháo rời nhiều chi tiết máy.

- Giá thành hợp lý: Dây curoa có chi phí sản xuất và thay thế thấp, phù hợp với nhiều loại máy móc.

- Khả năng truyền động ở khoảng cách xa: Dây curoa có thể truyền động giữa các trục cách xa nhau mà không cần hệ thống truyền động phức tạp.

Nhược điểm cần lưu ý khi sử dụng dây curoa:

- Dễ bị trượt khi tải lớn hoặc dây bị mòn: Đặc biệt với dây curoa dẹt và dây thang.

- Tuổi thọ giới hạn: Dây curoa chịu ảnh hưởng của nhiệt độ, môi trường, hóa chất, dễ bị lão hóa, nứt, rạn.

- Hiệu suất truyền động thấp hơn truyền động bánh răng: Do có tổn thất ma sát và trượt.

- Yêu cầu kiểm tra, bảo trì định kỳ: Để đảm bảo an toàn và hiệu quả vận hành.

Tiêu chuẩn và ký hiệu dây curoa:

- Dây curoa thang: Ký hiệu theo tiêu chuẩn quốc tế như A, B, C, D, E (theo tiết diện), hoặc ký hiệu SPZ, SPA, SPB, SPC (theo tiêu chuẩn DIN/ISO).

- Dây curoa răng: Ký hiệu theo bước răng (mm hoặc inch), chiều rộng, số răng, ví dụ: 5M-800-20 (bước răng 5mm, chiều dài 800mm, rộng 20mm).

Quy trình xác định chiều dài dây curoa:

- Đo khoảng cách tâm giữa hai puly (C).

- Đo đường kính ngoài của puly lớn (D) và puly nhỏ (d).

- Áp dụng công thức tính chiều dài dây curoa thang:

L = 2C + 1.57(D + d)/2 + (D - d)2/(4C) - Chọn dây curoa có chiều dài tiêu chuẩn gần nhất với kết quả tính toán.

Xu hướng phát triển dây curoa hiện đại:

- Ứng dụng vật liệu mới như polyurethane, sợi carbon, sợi aramid để tăng độ bền, giảm trọng lượng, chống chịu hóa chất và nhiệt độ cao.

- Thiết kế dây curoa không cần bảo trì, tuổi thọ cao, giảm chi phí vận hành.

- Phát triển dây curoa thông minh tích hợp cảm biến theo dõi độ mòn, nhiệt độ, cảnh báo thay thế tự động.

Thông Số Kỹ Thuật Ảnh Hưởng Đến Cách Tính Chiều Dài Dây Curoa

Để xác định chính xác chiều dài dây curoa trong các hệ truyền động cơ khí, việc nắm vững các thông số kỹ thuật là yếu tố then chốt nhằm đảm bảo hiệu quả truyền động, độ bền và tuổi thọ của hệ thống. Mỗi thông số không chỉ ảnh hưởng đến cách tính toán mà còn quyết định đến khả năng vận hành ổn định, tránh hiện tượng trượt, mòn hoặc đứt dây trong quá trình sử dụng. Dưới đây là phân tích chuyên sâu về các thông số kỹ thuật quan trọng nhất:

- Đường kính puly chủ động (D): Đây là đường kính ngoài của puly truyền động, thường được ký hiệu là D. Đường kính này ảnh hưởng trực tiếp đến tốc độ quay và mô-men xoắn truyền qua dây curoa. Đối với các hệ truyền động yêu cầu tốc độ cao, puly chủ động thường có đường kính lớn hơn để giảm lực căng trên dây, đồng thời tăng diện tích tiếp xúc, giảm nguy cơ trượt. Tuy nhiên, nếu đường kính quá lớn so với tiêu chuẩn của dây curoa, sẽ dẫn đến hiện tượng uốn cong quá mức, làm giảm tuổi thọ dây.

- Đường kính puly bị động (d): Là đường kính ngoài của puly nhận lực, ký hiệu là d. Đường kính này quyết định tỷ số truyền giữa hai puly, ảnh hưởng đến tốc độ và lực kéo đầu ra. Đối với các loại dây curoa như V-belt hoặc timing belt, nhà sản xuất thường khuyến nghị đường kính puly nhỏ nhất để đảm bảo dây không bị gãy gập, tránh hiện tượng mỏi vật liệu. Việc lựa chọn đường kính puly bị động phù hợp còn giúp tối ưu hóa hiệu suất truyền động và giảm hao mòn.

- Khoảng cách tâm hai puly (C): Khoảng cách từ tâm puly chủ động đến tâm puly bị động, ký hiệu là C. Đây là thông số quyết định chiều dài dây curoa cần thiết. Nếu khoảng cách này quá ngắn, dây sẽ bị uốn cong mạnh, làm giảm tuổi thọ và tăng nguy cơ trượt. Nếu quá dài, lực căng trên dây tăng lên, dễ dẫn đến giãn dây hoặc đứt dây. Trong thiết kế, khoảng cách tâm thường được tính toán tối ưu để đảm bảo dây curoa hoạt động trong điều kiện lý tưởng nhất, đồng thời dễ dàng điều chỉnh độ căng khi cần thiết.

- Loại dây curoa: Mỗi loại dây curoa có cấu tạo, vật liệu và ứng dụng khác nhau, ảnh hưởng đến cách tính chiều dài và hệ số hiệu chỉnh. Các loại phổ biến gồm:

- Dây curoa thang (V-belt): Có tiết diện hình thang, phù hợp với truyền động công suất lớn, chịu tải tốt, thường dùng trong công nghiệp nặng, ô tô, máy nông nghiệp.

- Dây curoa răng (Timing belt): Có các răng đồng bộ với puly, truyền động chính xác, không trượt, thích hợp cho máy CNC, thiết bị điện tử, máy in.

- Dây curoa dẹt: Có tiết diện hình chữ nhật, dùng cho truyền động tốc độ cao, tải nhẹ, thường gặp trong máy móc văn phòng, thiết bị gia dụng.

- Góc ôm puly: Góc ôm là góc mà dây curoa tiếp xúc với bề mặt puly. Góc ôm càng lớn, diện tích tiếp xúc càng nhiều, tăng khả năng truyền lực và giảm nguy cơ trượt. Đối với các hệ truyền động yêu cầu mô-men lớn hoặc tốc độ cao, việc tối ưu góc ôm là rất quan trọng. Thông thường, góc ôm tối thiểu nên đạt 120° đối với V-belt và 90° đối với timing belt. Nếu góc ôm nhỏ hơn tiêu chuẩn, cần bổ sung thêm puly dẫn hướng để tăng diện tích tiếp xúc.

- Độ dày dây curoa: Độ dày dây curoa ảnh hưởng đến khả năng chịu tải, độ bền và độ căng của dây. Dây càng dày thì khả năng chịu lực càng lớn, nhưng đồng thời yêu cầu puly có đường kính lớn hơn để tránh gãy gập. Độ dày cũng quyết định đến chiều dài dây khi tính toán, bởi chiều dài dây thực tế sẽ lớn hơn so với chiều dài lý thuyết do phải bù trừ cho độ dày này. Ngoài ra, độ dày còn liên quan đến khả năng chống mài mòn, chịu nhiệt và tuổi thọ của dây trong môi trường làm việc khắc nghiệt.

Phân Tích Ảnh Hưởng Của Thông Số Kỹ Thuật Đến Công Thức Tính Chiều Dài Dây Curoa

Công thức tính chiều dài dây curoa thường được sử dụng nhất là:

L = 2C + 1.57(D + d)/2 + (D - d)^2/(4C)

Trong đó:

- L: Chiều dài dây curoa (mm)

- C: Khoảng cách tâm hai puly (mm)

- D: Đường kính puly lớn (mm)

- d: Đường kính puly nhỏ (mm)

Tuy nhiên, với từng loại dây curoa, cần áp dụng hệ số hiệu chỉnh khác nhau để bù trừ cho độ dày, độ đàn hồi và đặc tính vật liệu. Đối với timing belt, ngoài chiều dài tổng thể, còn phải tính đến số răng và bước răng để đảm bảo đồng bộ với puly. Đối với V-belt, cần chú ý đến tiết diện dây và độ sâu rãnh puly để tránh trượt hoặc kẹt dây.

Ảnh Hưởng Của Từng Thông Số Đến Hiệu Quả Truyền Động

- Đường kính puly: Đường kính lớn giúp giảm lực căng, tăng tuổi thọ dây nhưng làm giảm tỷ số truyền. Đường kính nhỏ tăng tỷ số truyền nhưng dễ gây mỏi dây, giảm tuổi thọ.

- Khoảng cách tâm: Khoảng cách lớn giúp giảm lực uốn cong, tăng tuổi thọ dây nhưng tăng kích thước hệ thống. Khoảng cách nhỏ giúp hệ thống gọn nhẹ nhưng dễ gây mòn dây.

- Loại dây curoa: Lựa chọn đúng loại dây giúp tối ưu hóa hiệu suất, giảm hao mòn và tăng độ chính xác truyền động.

- Góc ôm: Góc ôm lớn giúp tăng khả năng truyền lực, giảm nguy cơ trượt, đặc biệt quan trọng với hệ thống tải nặng hoặc tốc độ cao.

- Độ dày dây: Độ dày phù hợp giúp dây chịu tải tốt, giảm nguy cơ đứt gãy, đồng thời đảm bảo độ căng ổn định trong quá trình vận hành.

Những Lưu Ý Khi Lựa Chọn Thông Số Kỹ Thuật Dây Curoa

- Luôn tham khảo catalogue của nhà sản xuất để chọn đúng loại dây, kích thước và thông số phù hợp với ứng dụng.

- Kiểm tra điều kiện làm việc: nhiệt độ, độ ẩm, tải trọng, tốc độ quay để lựa chọn vật liệu và loại dây phù hợp.

- Đảm bảo puly không bị mòn, rãnh puly sạch sẽ để tăng độ bám và giảm hao mòn dây.

- Thường xuyên kiểm tra và điều chỉnh độ căng dây để tránh trượt hoặc quá căng gây đứt dây.

- Chú ý đến tuổi thọ dây, thay thế định kỳ theo khuyến nghị của nhà sản xuất để đảm bảo an toàn và hiệu quả truyền động.

| Loại Dây | Bề Rộng (mm) | Độ Dày (mm) | Đường Kính Puly Nhỏ Nhất (mm) | Ứng Dụng |

|---|---|---|---|---|

| V-belt A | 13 | 8 | 75 | Máy công nghiệp nhẹ |

| V-belt B | 17 | 11 | 120 | Ô tô, máy nông nghiệp |

| Timing belt MXL | 6.35 | 1.14 | 15 | Thiết bị điện tử, máy in |

| Timing belt XL | 10 | 2.3 | 30 | Máy CNC, máy văn phòng |

Ví Dụ Thực Tế Về Ảnh Hưởng Của Thông Số Kỹ Thuật

- Ví dụ 1: Một hệ truyền động sử dụng V-belt B với đường kính puly chủ động 150mm, puly bị động 120mm, khoảng cách tâm 500mm. Nếu chọn dây có độ dày không phù hợp, dây sẽ nhanh bị mòn hoặc trượt, giảm hiệu suất truyền động.

- Ví dụ 2: Trong máy CNC sử dụng timing belt XL, nếu khoảng cách tâm quá ngắn, dây sẽ bị uốn cong mạnh, dẫn đến gãy răng hoặc đứt dây, ảnh hưởng đến độ chính xác của máy.

- Ví dụ 3: Đối với máy in sử dụng timing belt MXL, nếu không đảm bảo góc ôm tối thiểu, dây dễ bị trượt, gây sai lệch vị trí in và giảm chất lượng sản phẩm.

Khuyến Nghị Kỹ Thuật Khi Tính Toán Và Lắp Đặt Dây Curoa

- Luôn sử dụng dụng cụ đo chuyên dụng để xác định chính xác đường kính puly và khoảng cách tâm.

- Áp dụng đúng công thức tính chiều dài dây, có tính đến hệ số hiệu chỉnh cho từng loại dây và điều kiện làm việc thực tế.

- Kiểm tra độ song song giữa hai puly để tránh hiện tượng lệch dây, gây mòn không đều và giảm tuổi thọ dây.

- Chọn loại dây có thông số kỹ thuật phù hợp với tải trọng và tốc độ làm việc của hệ thống.

- Thường xuyên bảo dưỡng, kiểm tra và thay thế dây curoa khi có dấu hiệu mòn, nứt hoặc giãn quá mức.

Hướng Dẫn Cách Tính Chiều Dài Dây Curoa Chính Xác

Công Thức Tính Chiều Dài Dây Curoa Thang (V-belt)

Để xác định chiều dài dây curoa cho hệ truyền động sử dụng dây curoa thang, công thức phổ biến nhất là:

- L = 2C + (π/2) × (D + d) + ((D - d)2)/(4C)

Trong đó:

- L: Chiều dài dây curoa (mm)

- C: Khoảng cách tâm hai puly (mm)

- D: Đường kính puly lớn (mm)

- d: Đường kính puly nhỏ (mm)

Phân tích chuyên sâu công thức:

- 2C: Đại diện cho tổng khoảng cách hai lần giữa tâm hai puly, là phần chiều dài dây curoa đi thẳng giữa hai puly.

- (π/2) × (D + d): Tổng nửa chu vi của hai puly, phản ánh phần dây curoa tiếp xúc và ôm quanh hai puly.

- ((D - d)2)/(4C): Hệ số hiệu chỉnh, bù trừ cho sự chênh lệch đường kính giữa hai puly. Khi hai puly có kích thước khác biệt lớn, thành phần này càng quan trọng để đảm bảo dây curoa không bị quá căng hoặc quá chùng.

Chú ý kỹ thuật:

- Trong thực tế, chiều dài dây curoa nên cộng thêm 1-2% để bù trừ cho độ giãn dây khi vận hành và đảm bảo khả năng điều chỉnh căng dây.

- Đối với hệ truyền động có tải trọng lớn hoặc môi trường làm việc khắc nghiệt, nên ưu tiên chọn dây có khả năng chịu kéo tốt, đồng thời kiểm tra định kỳ độ căng dây để tránh hiện tượng trượt hoặc mòn bất thường.

- Khi thay đổi khoảng cách tâm hoặc thay đổi đường kính puly, cần tính toán lại chiều dài dây để đảm bảo hệ truyền động hoạt động ổn định.

Ví dụ thực tế:

- Khoảng cách tâm hai puly C = 400mm

- Đường kính puly lớn D = 200mm

- Đường kính puly nhỏ d = 100mm

- L = 2 × 400 + (π/2) × (200 + 100) + ((200 - 100)2)/(4 × 400)

- L = 800 + (1.5708) × 300 + (10000/1600)

- L = 800 + 471.24 + 6.25 = 1277.49mm

Cách Tính Chiều Dài Dây Curoa Răng (Timing Belt)

Đối với dây curoa răng (Timing Belt), chiều dài dây được xác định dựa trên số răng và bước răng:

- L = Số răng × Bước răng

Thông số kỹ thuật cần lưu ý:

- Bước răng (Pitch): Khoảng cách giữa hai răng liên tiếp, thường là 2mm, 5mm, 8mm, 14mm... Bước răng càng nhỏ thì truyền động càng chính xác, phù hợp cho các ứng dụng yêu cầu đồng bộ hóa cao.

- Số răng: Được xác định dựa trên thiết kế puly và khoảng cách tâm. Số răng càng lớn thì dây càng dài, phù hợp cho các hệ truyền động có khoảng cách tâm lớn.

Ví dụ minh họa:

- Dây curoa có 100 răng, bước răng 5mm

- Chiều dài L = 100 × 5 = 500mm

Phân tích chuyên sâu:

- Đối với hệ thống truyền động yêu cầu độ chính xác cao (như máy CNC, máy in 3D, robot...), việc chọn đúng bước răng và số răng là yếu tố quyết định đến hiệu quả truyền động, độ chính xác vị trí và tuổi thọ dây curoa.

- Nên tham khảo bảng thông số kỹ thuật của nhà sản xuất puly để xác định số răng phù hợp với ứng dụng cụ thể.

- Chú ý đến độ rộng dây curoa, vật liệu lõi (thép, sợi thủy tinh, aramid...) để đảm bảo khả năng chịu tải và độ bền lâu dài.

Lưu ý khi thiết kế:

- Không nên sử dụng dây curoa răng quá dài hoặc quá ngắn so với thiết kế, vì sẽ ảnh hưởng đến lực căng, khả năng truyền động và tuổi thọ dây.

- Đối với các ứng dụng tải trọng lớn hoặc tốc độ cao, nên chọn loại dây có lớp phủ chống mài mòn và khả năng chịu nhiệt tốt.

Phương Pháp Đo Thực Tế Khi Không Có Thông Số Puly

Trong nhiều trường hợp thực tế, thông số puly không có sẵn hoặc dây curoa cũ đã bị mòn, có thể áp dụng phương pháp đo thực tế để xác định chiều dài dây cần thay thế:

- Tháo dây curoa cũ ra khỏi hệ thống một cách cẩn thận để tránh làm biến dạng dây.

- Dùng thước dây mềm (thước vải hoặc thước cuộn) đo theo chu vi ngoài của dây curoa. Đảm bảo đo sát theo đường giữa thân dây để có kết quả chính xác nhất.

- Nếu dây đã bị giãn (thường gặp ở dây curoa thang sau thời gian dài sử dụng), nên trừ đi 1-2% chiều dài đo được để chọn dây mới phù hợp, tránh tình trạng dây mới bị chùng hoặc trượt.

Chú ý chuyên môn:

- Đối với dây curoa răng, cần đếm chính xác số răng trên dây cũ và đo bước răng (khoảng cách giữa hai đỉnh răng liên tiếp) để xác định chiều dài tiêu chuẩn.

- Nếu dây bị đứt hoặc mất một phần, có thể đo khoảng cách tâm hai puly và đường kính puly để tính toán lại chiều dài theo công thức lý thuyết.

- Trong trường hợp không thể tháo dây, có thể dùng dây mềm hoặc dây điện quấn quanh puly theo đúng đường đi của dây curoa, sau đó đo chiều dài đoạn dây này.

Lưu ý khi thay thế dây curoa:

- Luôn kiểm tra kỹ loại dây (thang, răng, dẹt...), kích thước mặt cắt, chiều dài và thông số kỹ thuật trước khi đặt mua dây mới.

- Nên lựa chọn dây từ các nhà sản xuất uy tín để đảm bảo chất lượng và tuổi thọ.

- Kiểm tra và bảo dưỡng hệ thống puly, bạc đạn, tăng đơ định kỳ để tránh làm giảm tuổi thọ dây curoa mới.

Những Lỗi Thường Gặp Khi Tính Chiều Dài Dây Curoa Và Cách Khắc Phục

Trong các hệ thống truyền động bằng dây curoa, việc xác định chính xác chiều dài dây là yếu tố then chốt quyết định hiệu quả vận hành, tuổi thọ thiết bị cũng như chi phí bảo trì. Tuy nhiên, trên thực tế, nhiều kỹ thuật viên và người vận hành vẫn mắc phải những sai lầm phổ biến khi tính toán hoặc lựa chọn dây curoa, dẫn đến nhiều hệ lụy nghiêm trọng cho hệ thống.

1. Dây quá ngắn

- Không lắp được: Khi dây curoa ngắn hơn so với yêu cầu thiết kế, việc lắp đặt trở nên khó khăn hoặc không thể thực hiện. Điều này thường xảy ra khi đo sai khoảng cách tâm giữa hai puly hoặc không tính đến độ dày của dây.

- Căng quá mức: Nếu cố gắng lắp dây ngắn, lực căng tác động lên dây, puly và bạc đạn sẽ vượt quá giới hạn cho phép. Hậu quả là bạc đạn nhanh mòn, puly bị biến dạng, dây dễ đứt hoặc rách, gây dừng máy đột ngột và tổn thất sản xuất.

- Ảnh hưởng đến tuổi thọ thiết bị: Lực căng lớn làm tăng ma sát, sinh nhiệt, giảm tuổi thọ của toàn bộ hệ thống truyền động.

2. Dây quá dài

- Dễ trượt: Dây dài hơn mức cần thiết sẽ không đảm bảo độ căng tiêu chuẩn, dẫn đến hiện tượng trượt dây trên puly, làm giảm hiệu suất truyền động.

- Giảm hiệu quả truyền động: Khi dây trùng, lực truyền động bị thất thoát, máy móc hoạt động không ổn định, tiêu tốn nhiều năng lượng hơn.

- Tăng nguy cơ tuột dây: Dây curoa có thể bị tuột khỏi puly, gây dừng máy bất ngờ, nguy hiểm cho người vận hành và thiết bị.

3. Chọn sai loại dây

- Không phù hợp với tải trọng: Mỗi loại dây curoa được thiết kế cho một dải tải trọng nhất định. Nếu chọn dây không đủ chịu tải, dây sẽ nhanh mòn, đứt hoặc biến dạng.

- Không phù hợp tốc độ quay: Dây curoa cho tốc độ cao cần có khả năng chịu lực ly tâm lớn, vật liệu đặc biệt. Nếu dùng dây thường cho tốc độ cao, nguy cơ bung dây, vỡ dây rất lớn.

- Không phù hợp môi trường làm việc: Môi trường nhiều dầu mỡ, hóa chất, nhiệt độ cao hoặc bụi bẩn đòi hỏi loại dây có vật liệu chuyên dụng. Sử dụng dây không phù hợp sẽ làm giảm tuổi thọ, tăng nguy cơ hỏng hóc.

4. Sai sót trong quá trình đo đạc và tính toán

- Đo không chính xác khoảng cách tâm puly: Đây là thông số quan trọng nhất khi tính chiều dài dây curoa. Đo lệch vài mm cũng có thể dẫn đến sai số lớn.

- Bỏ qua đường kính puly: Khi tính toán, cần lấy đường kính ngoài hoặc đường kính chuẩn của puly tùy theo loại dây (dây thang, dây răng, dây dẹt...).

- Không tính đến độ dày dây: Đối với một số loại dây, độ dày dây ảnh hưởng trực tiếp đến chiều dài cần thiết.

- Không sử dụng công thức chuẩn: Mỗi loại dây có công thức tính chiều dài khác nhau. Việc áp dụng sai công thức sẽ cho kết quả sai lệch.

5. Không kiểm tra, bảo dưỡng định kỳ

- Bỏ qua dấu hiệu mòn, giãn dây: Dây curoa sau thời gian sử dụng sẽ bị giãn, mòn, giảm khả năng truyền động. Nếu không kiểm tra, thay thế kịp thời sẽ dẫn đến các sự cố nghiêm trọng.

- Không kiểm tra puly, bạc đạn: Puly mòn, bạc đạn lỏng lẻo cũng ảnh hưởng đến chiều dài dây cần thiết và hiệu quả truyền động.

Giải pháp khắc phục và phòng tránh

- Đo đạc chính xác các thông số kỹ thuật: Sử dụng thước đo chuyên dụng, kiểm tra nhiều lần để đảm bảo độ chính xác của khoảng cách tâm puly, đường kính puly, loại dây, độ dày dây.

- Tham khảo bảng thông số kỹ thuật của nhà sản xuất: Mỗi loại dây curoa đều có bảng thông số về chiều dài, tải trọng, tốc độ phù hợp. Việc đối chiếu thông số giúp chọn đúng loại dây cho từng ứng dụng cụ thể.

- Sử dụng công thức tính chiều dài dây curoa phù hợp:

- Ví dụ công thức tính cho dây thang (V-belt): L = 2C + (π/2) × (D + d) + ((D - d)2)/(4C) Trong đó: L: Chiều dài dây curoa C: Khoảng cách tâm hai puly D: Đường kính puly lớn d: Đường kính puly nhỏ Lưu ý: Đối với các loại dây khác như dây răng, dây dẹt, cần sử dụng công thức riêng biệt do nhà sản xuất cung cấp.

- Kiểm tra, bảo dưỡng hệ thống truyền động định kỳ: Theo dõi độ căng dây, kiểm tra dấu hiệu mòn, nứt, giãn dây, tình trạng puly và bạc đạn để phát hiện và xử lý kịp thời.

- Chọn loại dây phù hợp với môi trường làm việc: Đối với môi trường khắc nghiệt, nên ưu tiên dây có lớp phủ chống dầu, chịu nhiệt, chống hóa chất hoặc dây chuyên dụng cho môi trường bụi bẩn.

- Đào tạo kỹ thuật viên: Trang bị kiến thức về các loại dây curoa, phương pháp đo đạc, tính toán và lắp đặt đúng kỹ thuật.

Bảng thông số kỹ thuật dây curoa (ví dụ):

| Loại dây | Chiều dài (mm) | Bề rộng (mm) | Độ dày (mm) | Tải trọng tối đa (N) | Tốc độ tối đa (vòng/phút) |

|---|---|---|---|---|---|

| Dây thang A | 1000 - 2500 | 13 | 8 | 800 | 5000 |

| Dây thang B | 1500 - 4000 | 17 | 11 | 1200 | 4500 |

| Dây răng HTD 5M | 500 - 3000 | 15 | 5 | 600 | 6000 |

Lưu ý: Thông số trên chỉ mang tính tham khảo, cần đối chiếu với bảng thông số của từng nhà sản xuất cụ thể.

Vai trò của việc tính toán chính xác chiều dài dây curoa

- Tiết kiệm chi phí bảo trì: Chọn đúng dây giúp giảm tần suất thay thế, tiết kiệm chi phí vật tư và nhân công.

- Đảm bảo an toàn vận hành: Dây curoa phù hợp giúp hệ thống hoạt động ổn định, hạn chế sự cố bất ngờ, bảo vệ người và thiết bị.

- Nâng cao hiệu suất truyền động: Đúng chiều dài, đúng loại dây giúp truyền động hiệu quả, giảm tiêu hao năng lượng, tăng năng suất sản xuất.