Dây curoa cho nhà máy bao bì

Vai trò sống còn của dây curoa trong nhà máy bao bì

Trong bối cảnh công nghiệp hóa hiện đại, dây curoa đã trở thành một thành phần không thể thiếu trong các nhà máy bao bì. Không chỉ đóng vai trò truyền động giữa các bộ phận cơ khí, dây curoa còn là mắt xích then chốt đảm bảo sự vận hành liên tục, ổn định và hiệu quả của toàn bộ dây chuyền sản xuất. Một sự cố nhỏ liên quan đến dây curoa có thể kéo theo hàng loạt hệ lụy nghiêm trọng: từ gián đoạn sản xuất, giảm năng suất, tăng chi phí bảo trì, cho đến nguy cơ làm hỏng hóc các thiết bị liên quan và gây tổn thất kinh tế lớn.

1. Dây curoa – Trái tim của dây chuyền sản xuất bao bì

Trong nhà máy bao bì, dây curoa xuất hiện ở hầu hết các công đoạn: từ máy in flexo, máy cắt, máy dán hộp, máy đóng gói tự động cho đến các hệ thống băng tải vận chuyển sản phẩm. Đặc thù của ngành bao bì là yêu cầu tốc độ cao, vận hành liên tục và độ chính xác tuyệt đối. Dây curoa không chỉ truyền động mà còn đảm bảo sự đồng bộ giữa các bộ phận, giúp giảm rung lắc, hạn chế tiếng ồn và tối ưu hóa hiệu suất máy móc.

- Truyền động chính xác: Đảm bảo các bộ phận như trục in, trục cắt, trục dán hoạt động đồng bộ, tránh lệch pha, sai lệch kích thước sản phẩm.

- Giảm hao mòn: Dây curoa chất lượng cao giúp giảm ma sát, kéo dài tuổi thọ cho các bánh đà, trục quay, ổ bi.

- Tiết kiệm năng lượng: Truyền động hiệu quả giúp giảm tiêu hao điện năng, giảm nhiệt lượng phát sinh trong quá trình vận hành.

- Hạn chế sự cố: Dây curoa phù hợp giúp giảm nguy cơ đứt gãy, trượt dây, từ đó hạn chế tối đa thời gian dừng máy ngoài kế hoạch.

2. Ảnh hưởng của dây curoa đến hiệu suất và chất lượng sản xuất

Hiệu suất của dây chuyền sản xuất bao bì phụ thuộc lớn vào chất lượng và độ phù hợp của dây curoa. Một dây curoa không đạt chuẩn hoặc không đúng chủng loại có thể gây ra các vấn đề nghiêm trọng:

- Gián đoạn sản xuất: Khi dây curoa bị trượt, đứt hoặc mòn quá mức, toàn bộ dây chuyền có thể phải dừng lại để sửa chữa, thay thế. Mỗi giờ dừng máy có thể gây tổn thất hàng trăm triệu đồng, đặc biệt với các nhà máy sản xuất lớn.

- Ảnh hưởng đến chất lượng sản phẩm: Dây curoa không ổn định sẽ làm sai lệch tốc độ truyền động, dẫn đến sản phẩm bị lệch kích thước, in ấn không đều màu, cắt dán không chính xác, làm tăng tỷ lệ phế phẩm.

- Tăng chi phí bảo trì: Dây curoa kém chất lượng gây mòn nhanh các chi tiết máy, làm tăng tần suất bảo trì, thay thế linh kiện, phát sinh chi phí ngoài dự kiến.

- Rủi ro an toàn lao động: Sự cố dây curoa có thể gây văng, đứt, làm hư hại máy móc hoặc gây nguy hiểm cho công nhân vận hành.

3. Các loại dây curoa phổ biến trong nhà máy bao bì

| Loại dây curoa | Đặc điểm kỹ thuật | Ứng dụng điển hình |

|---|---|---|

| Dây curoa răng (Timing belt) | Chịu tải tốt, truyền động chính xác, không trượt, vật liệu cao su tổng hợp hoặc polyurethane, lõi thép hoặc sợi thủy tinh | Máy in flexo, máy cắt tự động, máy dán hộp tốc độ cao |

| Dây curoa dẹt (Flat belt) | Bề mặt phẳng, độ đàn hồi cao, truyền động êm, phù hợp tải trọng vừa và nhỏ | Băng tải vận chuyển, máy đóng gói, máy phân loại sản phẩm |

| Dây curoa chữ V (V-belt) | Hình thang, chịu lực kéo lớn, truyền động ổn định, dễ lắp đặt | Truyền động động cơ chính, hệ thống quạt làm mát, máy ép |

| Dây curoa tròn (Round belt) | Hình tròn, linh hoạt, phù hợp truyền động nhẹ, tốc độ cao | Máy đóng gói nhỏ, băng tải mini, hệ thống phân phối sản phẩm |

4. Tiêu chí lựa chọn dây curoa cho nhà máy bao bì

Việc lựa chọn dây curoa phù hợp đòi hỏi sự am hiểu sâu sắc về đặc tính kỹ thuật của từng loại máy móc, điều kiện vận hành và yêu cầu sản xuất cụ thể. Một số tiêu chí quan trọng cần xem xét:

- Tải trọng và tốc độ truyền động: Xác định lực kéo, tốc độ quay của trục để chọn loại dây có khả năng chịu tải và truyền động ổn định.

- Chất liệu dây curoa: Ưu tiên các loại dây làm từ cao su tổng hợp, polyurethane, có lõi thép hoặc sợi thủy tinh để tăng độ bền, chống mài mòn và chịu nhiệt tốt.

- Kích thước và thông số kỹ thuật: Đo chính xác chiều dài, chiều rộng, độ dày, bước răng (với dây răng) để đảm bảo lắp đặt vừa khít, tránh trượt hoặc lệch dây.

- Khả năng chống hóa chất, dầu mỡ: Trong môi trường nhà máy, dây curoa thường tiếp xúc với dầu mỡ, hóa chất. Chọn loại dây có khả năng chống ăn mòn, chống lão hóa để kéo dài tuổi thọ.

- Thương hiệu và nguồn gốc xuất xứ: Ưu tiên các thương hiệu uy tín, có chứng nhận chất lượng quốc tế để đảm bảo hiệu quả vận hành lâu dài.

5. Bảo trì và kiểm soát chất lượng dây curoa trong vận hành

Để đảm bảo dây curoa luôn hoạt động ổn định, việc bảo trì định kỳ và kiểm soát chất lượng là yếu tố bắt buộc trong quản lý sản xuất hiện đại. Một số khuyến nghị chuyên sâu:

- Kiểm tra định kỳ: Thường xuyên kiểm tra độ căng, độ mòn, vết nứt, vết rạn trên bề mặt dây. Thay thế dây khi phát hiện dấu hiệu bất thường.

- Bôi trơn và vệ sinh: Đảm bảo các bánh đà, trục quay luôn sạch sẽ, bôi trơn đúng loại dầu mỡ để giảm ma sát và nhiệt độ vận hành.

- Hiệu chuẩn lực căng: Sử dụng thiết bị đo lực căng chuyên dụng để điều chỉnh dây curoa đúng thông số kỹ thuật, tránh quá căng hoặc quá lỏng.

- Lưu trữ đúng cách: Dây curoa dự phòng cần được bảo quản nơi khô ráo, tránh ánh nắng trực tiếp, tránh tiếp xúc hóa chất để không bị lão hóa trước khi sử dụng.

- Đào tạo nhân sự: Đội ngũ kỹ thuật cần được đào tạo bài bản về lắp đặt, kiểm tra, thay thế dây curoa để giảm thiểu rủi ro trong quá trình vận hành.

6. Ứng dụng công nghệ mới trong quản lý dây curoa

Sự phát triển của công nghệ IoT và tự động hóa đã mở ra nhiều giải pháp thông minh trong việc giám sát và quản lý dây curoa. Các cảm biến đo độ rung, cảm biến nhiệt độ, hệ thống cảnh báo sớm giúp phát hiện nhanh các dấu hiệu bất thường, từ đó chủ động bảo trì, thay thế trước khi xảy ra sự cố lớn. Một số nhà máy tiên tiến còn ứng dụng phần mềm quản lý bảo trì (CMMS) để theo dõi lịch sử sử dụng, tuổi thọ và hiệu suất của từng dây curoa, tối ưu hóa chi phí vận hành và nâng cao độ tin cậy của dây chuyền sản xuất.

7. Một số lưu ý chuyên sâu khi sử dụng dây curoa trong nhà máy bao bì

- Không sử dụng dây curoa đã quá hạn sử dụng dù chưa lắp đặt, vì vật liệu có thể đã bị lão hóa, giảm tính đàn hồi và chịu lực.

- Tránh lắp đặt dây curoa quá căng hoặc quá lỏng, vì cả hai đều làm giảm tuổi thọ dây và tăng nguy cơ sự cố.

- Chọn dây curoa có khả năng chống tĩnh điện đối với các dây chuyền sản xuất bao bì nhựa, bao bì thực phẩm để đảm bảo an toàn và chất lượng sản phẩm.

- Luôn dự phòng dây curoa đúng chủng loại để sẵn sàng thay thế khi cần thiết, giảm tối đa thời gian dừng máy.

- Tham khảo ý kiến chuyên gia kỹ thuật hoặc nhà cung cấp uy tín khi cần tư vấn lựa chọn hoặc giải quyết các vấn đề phức tạp liên quan đến dây curoa.

Phân loại dây curoa sử dụng trong nhà máy bao bì

Trong các nhà máy bao bì hiện đại, dây curoa đóng vai trò thiết yếu trong việc đảm bảo sự vận hành liên tục, ổn định của các dây chuyền sản xuất. Việc lựa chọn đúng loại dây curoa không chỉ giúp tối ưu hóa hiệu suất máy móc mà còn kéo dài tuổi thọ thiết bị, giảm thiểu chi phí bảo trì và ngừng máy. Dưới đây là phân tích chuyên sâu về các loại dây curoa phổ biến nhất được sử dụng trong lĩnh vực sản xuất bao bì, cùng các đặc điểm kỹ thuật và ứng dụng thực tiễn của từng loại.

1. Dây curoa răng (Timing Belt)

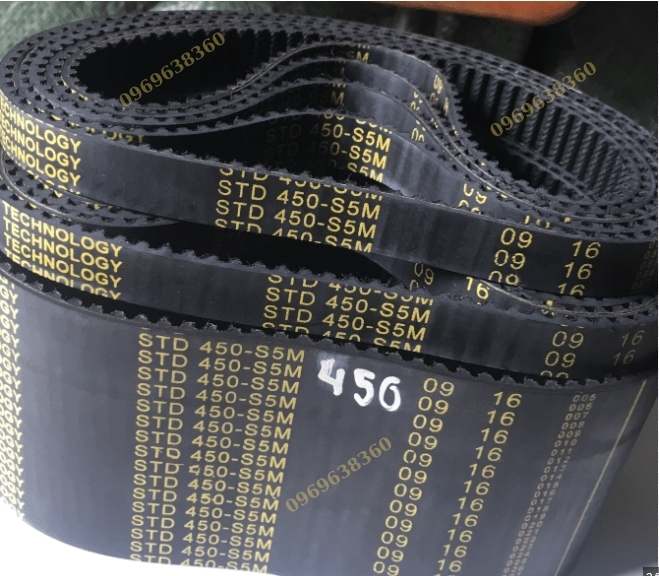

Dây curoa răng là loại dây truyền động có bề mặt ngoài được thiết kế với các răng đều nhau, thường làm từ cao su tổng hợp kết hợp với sợi thủy tinh hoặc sợi thép để tăng độ bền kéo và khả năng chịu lực. Đặc điểm nổi bật của dây curoa răng là khả năng truyền động chính xác tuyệt đối, không bị trượt, đảm bảo sự đồng bộ hóa giữa các trục quay.

- Ứng dụng: Được sử dụng rộng rãi trong các máy in offset, máy cắt tự động, máy dán hộp, máy gấp nếp, nơi yêu cầu sự phối hợp nhịp nhàng giữa các bộ phận chuyển động.

- Ưu điểm kỹ thuật:

- Độ chính xác cao trong truyền động, loại bỏ hiện tượng trượt dây.

- Khả năng chịu tải lớn, thích hợp cho các ứng dụng tốc độ cao.

- Giảm thiểu bảo trì nhờ cấu trúc bền vững, ít bị giãn theo thời gian.

- Nhược điểm: Yêu cầu lắp đặt chính xác, chi phí đầu tư ban đầu cao hơn so với dây dẹt hoặc dây tròn.

Ví dụ thực tế: Trong máy in flexo, dây curoa răng giúp đồng bộ hóa chuyển động giữa trục in và trục cấp giấy, đảm bảo hình ảnh in sắc nét, không bị lệch màu.

2. Dây curoa dẹt (Flat Belt)

Dây curoa dẹt là loại dây truyền động có tiết diện hình chữ nhật, bề mặt phẳng, thường được chế tạo từ cao su tổng hợp, polyurethane hoặc vải bố gia cường. Loại dây này nổi bật với khả năng truyền tải lực trên các puly lớn, phù hợp với các hệ thống băng tải vận chuyển sản phẩm trong nhà máy bao bì.

- Ứng dụng: Sử dụng chủ yếu trong các băng tải vận chuyển thùng carton, bao bì nhựa, giấy cuộn, máy đóng gói tự động, hệ thống phân loại sản phẩm.

- Ưu điểm kỹ thuật:

- Độ bám dính tốt với bề mặt puly, hạn chế trượt khi vận hành liên tục.

- Khả năng chịu mài mòn cao, tuổi thọ lâu dài ngay cả trong môi trường bụi bẩn, ẩm ướt.

- Độ linh hoạt cao, dễ dàng lắp đặt và thay thế.

- Nhược điểm: Hiệu suất truyền động thấp hơn dây răng khi tải trọng lớn hoặc tốc độ cao, dễ bị trượt nếu không được căn chỉnh đúng.

Ví dụ thực tế: Trong dây chuyền đóng gói, dây curoa dẹt giúp vận chuyển liên tục các sản phẩm từ khâu in ấn sang khâu cắt, dán, đóng gói mà không gây gián đoạn.

3. Dây curoa tròn (Round Belt)

Dây curoa tròn có tiết diện hình tròn, thường được làm từ polyurethane hoặc cao su đàn hồi cao. Loại dây này thích hợp cho các ứng dụng truyền động nhẹ, yêu cầu linh hoạt và dễ dàng thay thế trong quá trình bảo trì.

- Ứng dụng: Được sử dụng trong các máy phân loại sản phẩm nhỏ, máy đóng gói mini, hệ thống truyền động phụ trợ như quạt làm mát, băng tải mini.

- Ưu điểm kỹ thuật:

- Lắp đặt nhanh chóng, có thể nối dây trực tiếp tại hiện trường mà không cần tháo rời máy móc.

- Độ đàn hồi tốt, hấp thụ rung động và giảm tiếng ồn hiệu quả.

- Chi phí đầu tư thấp, phù hợp với các ứng dụng không yêu cầu tải trọng lớn.

- Nhược điểm: Không phù hợp cho truyền động tải trọng lớn hoặc tốc độ cao, dễ bị giãn hoặc đứt nếu vận hành quá tải.

Ví dụ thực tế: Trong các máy đóng gói dạng nhỏ, dây curoa tròn giúp truyền động cho các con lăn dẫn hướng sản phẩm, đảm bảo sự di chuyển nhịp nhàng mà không gây kẹt giấy hoặc bao bì.

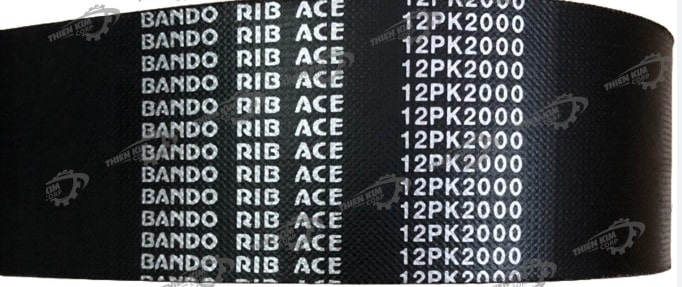

4. Dây curoa gân (Ribbed Belt)

Dây curoa gân (hay còn gọi là Poly-V belt) là sự kết hợp giữa dây dẹt và dây răng, với bề mặt có nhiều gân song song chạy dọc theo chiều dài dây. Cấu trúc này giúp tăng diện tích tiếp xúc với puly, truyền tải lực lớn mà vẫn duy trì độ linh hoạt và giảm rung lắc.

- Ứng dụng: Phù hợp với các máy móc yêu cầu truyền động công suất lớn, như máy ép bao bì, máy cán màng, hệ thống băng tải tải trọng nặng.

- Ưu điểm kỹ thuật:

- Truyền tải lực lớn mà không gây trượt, hiệu suất truyền động cao.

- Giảm rung lắc và tiếng ồn so với dây dẹt truyền thống.

- Độ bền kéo cao, chống mài mòn tốt, thích hợp cho môi trường làm việc khắc nghiệt.

- Nhược điểm: Yêu cầu puly chuyên dụng, chi phí thay thế cao hơn dây dẹt thông thường.

Ví dụ thực tế: Trong máy cán màng, dây curoa gân giúp truyền động ổn định cho các trục cán, đảm bảo lớp màng bám đều lên bề mặt bao bì mà không bị nhăn hoặc lệch.

Bảng so sánh đặc tính kỹ thuật các loại dây curoa

| Loại dây curoa | Khả năng truyền tải lực | Độ chính xác truyền động | Độ bền kéo | Khả năng chống mài mòn | Ứng dụng tiêu biểu |

|---|---|---|---|---|---|

| Dây curoa răng | Rất cao | Xuất sắc | Cao | Cao | Máy in, máy cắt, máy dán hộp |

| Dây curoa dẹt | Trung bình - cao | Trung bình | Trung bình - cao | Rất cao | Băng tải, máy đóng gói |

| Dây curoa tròn | Thấp | Trung bình | Thấp | Trung bình | Máy phụ trợ, băng tải mini |

| Dây curoa gân | Rất cao | Cao | Rất cao | Rất cao | Máy ép, máy cán màng, băng tải tải nặng |

Tiêu chí lựa chọn dây curoa cho nhà máy bao bì

- Tốc độ quay: Các ứng dụng tốc độ cao nên ưu tiên dây curoa răng hoặc dây gân để đảm bảo truyền động ổn định, không trượt.

- Tải trọng: Dây curoa gân và dây răng phù hợp với tải trọng lớn, trong khi dây dẹt và dây tròn thích hợp cho tải nhẹ đến trung bình.

- Môi trường làm việc: Nếu môi trường nhiều bụi, ẩm hoặc hóa chất, nên chọn dây có khả năng chống mài mòn, chống hóa chất tốt như dây dẹt phủ polyurethane hoặc dây gân cao cấp.

- Đặc thù công đoạn sản xuất: Các công đoạn yêu cầu độ chính xác cao (in ấn, cắt, dán) nên sử dụng dây răng; công đoạn vận chuyển, phân loại nên dùng dây dẹt hoặc dây gân.

- Khả năng bảo trì, thay thế: Dây tròn dễ thay thế, phù hợp với các vị trí khó tiếp cận hoặc cần thay thế nhanh; dây răng và dây gân cần kỹ thuật lắp đặt chính xác hơn.

Những lưu ý khi sử dụng và bảo trì dây curoa trong nhà máy bao bì

- Thường xuyên kiểm tra độ căng và tình trạng bề mặt dây để phát hiện sớm các dấu hiệu mòn, nứt, giãn hoặc trượt.

- Vệ sinh puly và dây curoa định kỳ để loại bỏ bụi bẩn, dầu mỡ bám dính, giúp tăng tuổi thọ dây.

- Chọn đúng loại dây và kích thước phù hợp với từng ứng dụng, tránh sử dụng dây quá tải hoặc không đúng chủng loại.

- Tham khảo ý kiến chuyên gia hoặc nhà cung cấp uy tín để được tư vấn giải pháp tối ưu nhất cho từng dây chuyền sản xuất.

Xu hướng phát triển dây curoa trong ngành bao bì

Với sự phát triển của công nghệ sản xuất bao bì, các loại dây curoa ngày càng được cải tiến về vật liệu và thiết kế. Nhiều sản phẩm dây curoa hiện đại sử dụng vật liệu composite, phủ lớp chống tĩnh điện, chống dính, hoặc tích hợp cảm biến theo dõi tình trạng dây trong quá trình vận hành. Điều này giúp nâng cao hiệu suất, giảm thiểu rủi ro ngừng máy và đáp ứng tốt hơn các yêu cầu khắt khe của ngành bao bì hiện đại.

Thông số kỹ thuật dây curoa cho nhà máy bao bì

Dây curoa là bộ phận truyền động không thể thiếu trong các dây chuyền sản xuất bao bì hiện đại. Việc lựa chọn dây curoa phù hợp với yêu cầu kỹ thuật của từng loại máy móc quyết định trực tiếp đến hiệu quả vận hành, độ bền thiết bị và an toàn lao động. Để đảm bảo tối ưu hóa hiệu suất sản xuất, các thông số kỹ thuật của dây curoa cần được phân tích và lựa chọn kỹ lưỡng dựa trên đặc thù vận hành của nhà máy bao bì.

| Thông số | Giá trị tiêu chuẩn | Ý nghĩa kỹ thuật |

|---|---|---|

| Chất liệu | PU, cao su tổng hợp, polyester, neoprene | Ảnh hưởng đến độ bền, khả năng chịu nhiệt, chống hóa chất |

| Bề rộng dây (mm) | 10 - 100 | Quyết định khả năng truyền tải lực và phù hợp với puly |

| Độ dày dây (mm) | 2 - 15 | Liên quan đến độ bền kéo và khả năng chịu tải |

| Bước răng (mm) | 2, 5, 8, 14 | Độ chính xác truyền động, phù hợp với loại puly răng |

| Lực kéo đứt (N) | 500 - 5000 | Khả năng chịu lực tối đa trước khi đứt gãy |

| Nhiệt độ làm việc (°C) | -20 đến +80 | Đảm bảo hoạt động ổn định trong môi trường khắc nghiệt |

| Độ giãn dài tối đa (%) | <1.5 | Giữ ổn định kích thước, tránh trượt dây |

| Khả năng chống mài mòn | Cao | Giảm hao mòn, tăng tuổi thọ dây |

Phân tích chuyên sâu các thông số kỹ thuật

1. Chất liệu dây curoa

- PU (Polyurethane): Được đánh giá cao về khả năng chống mài mòn, chịu dầu, chịu hóa chất và độ bền kéo tốt. PU thích hợp cho các vị trí truyền động yêu cầu độ chính xác cao, môi trường làm việc có hóa chất hoặc dầu mỡ.

- Cao su tổng hợp: Đặc tính đàn hồi tốt, chịu nhiệt và chịu mài mòn khá ổn định. Loại này thường dùng cho các máy đóng gói, máy in bao bì tốc độ trung bình.

- Polyester: Được sử dụng làm lớp cốt chịu lực bên trong dây, tăng khả năng chịu kéo, giảm giãn dài, giúp dây vận hành ổn định lâu dài.

- Neoprene: Khả năng chịu nhiệt, chống lão hóa và chống hóa chất tốt, phù hợp với môi trường sản xuất có nhiệt độ biến động hoặc tiếp xúc hóa chất.

2. Bề rộng dây curoa

- Bề rộng dây quyết định khả năng truyền tải lực. Dây rộng hơn sẽ truyền được lực lớn hơn, giảm nguy cơ trượt dây khi tải trọng tăng đột ngột.

- Chọn bề rộng phù hợp với puly và không gian lắp đặt, tránh hiện tượng dây bị lệch hoặc mòn không đều.

- Trong nhà máy bao bì, các máy cắt, máy in tốc độ cao thường sử dụng dây rộng để đảm bảo ổn định truyền động.

3. Độ dày dây curoa

- Độ dày dây liên quan trực tiếp đến độ bền kéo và khả năng chịu tải. Dây dày hơn thường có tuổi thọ cao hơn, chịu được lực kéo lớn hơn.

- Tuy nhiên, dây quá dày có thể làm tăng trọng lượng, ảnh hưởng đến hiệu suất truyền động và gây mòn puly nhanh hơn.

- Cần cân nhắc giữa độ dày và yêu cầu tải trọng thực tế của từng vị trí máy móc.

4. Bước răng (Pitch)

- Bước răng là khoảng cách giữa hai răng liên tiếp trên dây curoa răng. Bước răng nhỏ (2mm, 5mm) phù hợp cho truyền động chính xác, tốc độ cao, giảm rung lắc.

- Bước răng lớn (8mm, 14mm) thích hợp cho truyền tải lực lớn, các máy móc có tải trọng nặng như máy dán thùng, máy cắt tấm carton.

- Lựa chọn bước răng cần tương thích với loại puly răng đang sử dụng để đảm bảo ăn khớp hoàn hảo, tránh mòn răng hoặc trượt dây.

5. Lực kéo đứt (Tensile Strength)

- Chỉ số lực kéo đứt càng cao, dây càng bền và an toàn khi vận hành ở tải trọng lớn.

- Trong nhà máy bao bì, các vị trí truyền động chính như máy in, máy cắt, máy dán thùng thường yêu cầu dây có lực kéo đứt từ 2000N trở lên để đảm bảo không bị đứt gãy khi vận hành liên tục.

- Cần kiểm tra định kỳ lực kéo đứt thực tế của dây sau thời gian sử dụng để kịp thời thay thế, tránh sự cố dây đứt gây gián đoạn sản xuất.

6. Nhiệt độ làm việc

- Dây curoa trong nhà máy bao bì thường phải hoạt động trong môi trường có nhiệt độ dao động lớn, từ -20°C đến +80°C.

- Chọn dây có dải nhiệt độ làm việc phù hợp giúp duy trì tính đàn hồi, không bị cứng hoặc chảy nhựa khi nhiệt độ thay đổi đột ngột.

- Đối với các máy ép nhiệt, máy in offset, nên ưu tiên dây có khả năng chịu nhiệt cao để tránh biến dạng hoặc lão hóa nhanh.

7. Độ giãn dài tối đa

- Độ giãn dài nhỏ (<1.5%) giúp dây giữ ổn định kích thước, tránh hiện tượng trượt dây, lệch puly hoặc sai số truyền động.

- Đặc biệt quan trọng với các máy đóng gói tốc độ cao, máy in flexo, nơi yêu cầu độ chính xác truyền động tuyệt đối.

- Dây có lõi thép hoặc sợi polyester thường có độ giãn dài thấp, phù hợp cho các ứng dụng này.

8. Khả năng chống mài mòn

- Khả năng chống mài mòn cao giúp dây hoạt động bền bỉ trong môi trường nhiều bụi giấy, mảnh vụn carton, hóa chất tẩy rửa.

- Dây PU và cao su tổng hợp thường có lớp phủ đặc biệt chống mài mòn, kéo dài tuổi thọ và giảm chi phí bảo trì.

- Định kỳ vệ sinh và kiểm tra bề mặt dây để phát hiện sớm dấu hiệu mòn, nứt, bong tróc.

Những lưu ý khi lựa chọn và kiểm tra dây curoa cho nhà máy bao bì

- Kiểm tra thông số kỹ thuật: Đối chiếu thông số trên dây với yêu cầu của máy móc, đặc biệt là bề rộng, độ dày, bước răng và lực kéo đứt.

- Chọn nhà cung cấp uy tín: Ưu tiên các thương hiệu lớn, có chứng nhận chất lượng quốc tế để đảm bảo đồng nhất về thông số và chất lượng vật liệu.

- Lắp đặt đúng kỹ thuật: Đảm bảo dây được lắp đúng chiều, đúng độ căng, tránh hiện tượng trượt hoặc lệch dây gây mòn nhanh.

- Bảo trì định kỳ: Thường xuyên kiểm tra độ căng, độ mòn, vệ sinh dây và puly để phát hiện sớm các dấu hiệu bất thường.

- Chú ý môi trường làm việc: Nếu nhà máy có nhiều hóa chất, bụi giấy, nhiệt độ cao, nên chọn loại dây có khả năng chống hóa chất, chống mài mòn và chịu nhiệt tốt.

Việc kiểm soát nghiêm ngặt các thông số kỹ thuật dây curoa không chỉ giúp đảm bảo an toàn vận hành mà còn góp phần nâng cao hiệu suất, giảm thiểu chi phí bảo trì và kéo dài tuổi thọ thiết bị trong nhà máy bao bì.

Yêu cầu kỹ thuật khắt khe đối với dây curoa cho nhà máy bao bì

Trong lĩnh vực sản xuất bao bì công nghiệp, dây curoa đóng vai trò then chốt trong việc truyền động, vận hành đồng bộ các hệ thống máy móc như máy in, máy cắt, máy dán, máy đóng gói... Để đáp ứng đặc thù vận hành liên tục, tốc độ cao và yêu cầu chính xác tuyệt đối, dây curoa sử dụng trong nhà máy bao bì phải tuân thủ những tiêu chuẩn kỹ thuật cực kỳ nghiêm ngặt. Dưới đây là phân tích chuyên sâu về các yêu cầu kỹ thuật này:

- Độ bền kéo vượt trội

- Dây curoa phải được chế tạo từ vật liệu có cường lực cao như cao su tổng hợp, polyurethane kết hợp với lõi sợi thủy tinh, sợi thép hoặc aramid. Những vật liệu này giúp dây chịu được lực kéo lớn, vận hành liên tục mà không bị giãn dài, đứt gãy hoặc biến dạng hình học.

- Trong các dây curoa truyền động chính, lực kéo có thể lên tới hàng trăm kilogram, đặc biệt ở các máy cắt tốc độ cao hoặc máy in nhiều màu. Nếu dây không đảm bảo độ bền kéo, sẽ dẫn đến hiện tượng trượt, lệch nhịp, ảnh hưởng trực tiếp đến chất lượng sản phẩm và tuổi thọ thiết bị.

- Độ bền kéo còn liên quan đến khả năng chống mỏi vật liệu khi dây phải uốn cong liên tục qua các puly nhỏ, đặc biệt ở các hệ thống truyền động phức tạp.

- Chịu mài mòn và hóa chất

- Môi trường sản xuất bao bì thường xuyên tiếp xúc với bụi giấy, bột giấy, hóa chất tẩy rửa, dầu mỡ bôi trơn và các dung môi công nghiệp. Dây curoa phải có lớp phủ đặc biệt, thường là polyurethane hoặc cao su nitrile, giúp chống mài mòn, chống thấm dầu và kháng hóa chất.

- Lớp phủ này không chỉ bảo vệ dây khỏi tác động vật lý mà còn ngăn ngừa sự xâm nhập của hóa chất, kéo dài tuổi thọ dây và giảm chi phí bảo trì.

- Đối với các dây curoa truyền động trong máy in offset hoặc máy dán hộp, khả năng chống bám bụi và chống dính keo cũng là yếu tố quan trọng để đảm bảo vận hành ổn định.

- Chịu nhiệt và chống tĩnh điện

- Nhiều công đoạn sản xuất bao bì sinh ra nhiệt lượng lớn, đặc biệt là các máy in tốc độ cao, máy cán màng hoặc máy sấy. Dây curoa phải chịu được nhiệt độ làm việc từ 80°C đến 120°C, thậm chí cao hơn ở một số ứng dụng đặc biệt.

- Vật liệu dây cần có khả năng chống lão hóa nhiệt, không bị nứt, giòn hoặc mất tính đàn hồi sau thời gian dài sử dụng.

- Chống tĩnh điện là yêu cầu bắt buộc trong các dây curoa dùng cho máy móc có linh kiện điện tử, cảm biến hoặc các hệ thống điều khiển tự động. Dây phải được tích hợp các sợi dẫn điện hoặc phủ lớp chống tĩnh điện để ngăn ngừa hiện tượng tích tụ điện tích, bảo vệ thiết bị và an toàn cho người vận hành.

- Độ chính xác truyền động tuyệt đối

- Đối với dây curoa răng (dây đồng bộ), độ chính xác truyền động là yếu tố sống còn. Dây phải đảm bảo không bị trượt răng, không giãn dài, giúp đồng bộ hóa hoàn toàn các trục máy, đặc biệt trong các hệ thống in nhiều màu, cắt bế định hình hoặc đóng gói tự động.

- Độ sai lệch truyền động chỉ được phép ở mức vài phần nghìn milimet, nếu vượt quá sẽ gây lệch nhịp, sai số vị trí, dẫn đến lỗi sản phẩm hoặc hỏng hóc thiết bị.

- Thiết kế răng dây phải phù hợp tiêu chuẩn quốc tế như ISO, DIN, JIS, đảm bảo khả năng lắp lẫn, thay thế và đồng bộ với các loại puly tiêu chuẩn.

- Tiếng ồn thấp, vận hành êm ái

- Tiếng ồn và rung lắc là vấn đề lớn trong các nhà máy bao bì hiện đại, ảnh hưởng đến sức khỏe người lao động và chất lượng sản phẩm. Dây curoa chất lượng cao được thiết kế với mặt lưng nhẵn, cấu trúc vật liệu đàn hồi tối ưu giúp giảm thiểu tối đa rung động và tiếng ồn khi vận hành ở tốc độ cao.

- Khả năng giảm chấn của dây còn giúp bảo vệ các ổ trục, puly và các chi tiết truyền động khác, kéo dài tuổi thọ toàn bộ hệ thống.

- Đối với các dây curoa truyền động trong phòng sạch hoặc khu vực yêu cầu độ ồn thấp, vật liệu đặc biệt như polyurethane hoặc cao su EPDM thường được ưu tiên sử dụng.

Tiêu chuẩn quốc tế áp dụng cho dây curoa nhà máy bao bì

Chỉ những sản phẩm đạt các tiêu chuẩn quốc tế khắt khe mới đủ khả năng đáp ứng yêu cầu vận hành trong môi trường công nghiệp bao bì:

| Tiêu chuẩn | Mô tả | Phạm vi áp dụng |

|---|---|---|

| ISO | Tiêu chuẩn quốc tế về chất lượng, kích thước, vật liệu và hiệu suất dây curoa | Toàn cầu, áp dụng cho mọi loại dây curoa công nghiệp |

| DIN | Tiêu chuẩn Đức về kích thước, dung sai, vật liệu và kiểm tra chất lượng | Châu Âu, đặc biệt phổ biến trong ngành cơ khí chính xác |

| JIS | Tiêu chuẩn Nhật Bản về đặc tính kỹ thuật, độ bền và an toàn | Châu Á, các nhà máy sử dụng thiết bị Nhật Bản |

Các loại dây curoa phổ biến trong nhà máy bao bì

- Dây curoa răng (dây đồng bộ - timing belt)

- Được sử dụng cho các hệ thống cần đồng bộ hóa tuyệt đối giữa các trục máy, như máy in nhiều màu, máy cắt bế tự động.

- Vật liệu thường là polyurethane hoặc cao su tổng hợp, lõi sợi thủy tinh hoặc thép.

- Đáp ứng tốt yêu cầu về độ chính xác, chịu mài mòn và vận hành êm ái.

- Dây curoa dẹt

- Chuyên dùng cho các hệ thống truyền động tốc độ cao, tải trọng vừa phải như máy đóng gói, máy dán hộp.

- Có khả năng chịu mài mòn, chống hóa chất tốt, dễ dàng thay thế và bảo trì.

- Dây curoa tròn

- Thường dùng trong các hệ thống băng tải nhẹ, truyền động phụ trợ hoặc các máy đóng gói nhỏ.

- Ưu điểm là linh hoạt, dễ nối ghép, phù hợp với các hệ thống có puly nhỏ hoặc truyền động phức tạp.

Những lưu ý khi lựa chọn dây curoa cho nhà máy bao bì

- Phù hợp với tải trọng và tốc độ vận hành: Cần xác định chính xác tải trọng, tốc độ, chu vi puly để lựa chọn loại dây và vật liệu phù hợp.

- Khả năng chống mài mòn, hóa chất: Ưu tiên các loại dây có lớp phủ đặc biệt nếu môi trường làm việc nhiều bụi, dầu mỡ, hóa chất.

- Đáp ứng tiêu chuẩn quốc tế: Chỉ sử dụng dây curoa có chứng nhận ISO, DIN, JIS để đảm bảo chất lượng và an toàn.

- Dễ dàng bảo trì, thay thế: Lựa chọn dây có thiết kế tiêu chuẩn, dễ tìm kiếm phụ tùng thay thế, giảm thời gian dừng máy.

- Tham khảo ý kiến chuyên gia kỹ thuật: Đối với các hệ thống truyền động phức tạp, nên tham khảo các nhà cung cấp uy tín hoặc chuyên gia kỹ thuật để được tư vấn chi tiết.

Xu hướng phát triển dây curoa cho ngành bao bì

- Vật liệu mới: Sử dụng các loại vật liệu composite, sợi carbon, sợi aramid để tăng độ bền kéo, giảm trọng lượng và tăng tuổi thọ dây.

- Công nghệ phủ nano: Ứng dụng lớp phủ nano giúp tăng khả năng chống mài mòn, chống bám bụi và chống dính keo hiệu quả hơn.

- Dây curoa thông minh: Tích hợp cảm biến đo nhiệt độ, độ căng, độ mòn để cảnh báo sớm nguy cơ hỏng hóc, giúp bảo trì chủ động.

- Thân thiện môi trường: Phát triển các loại dây curoa có thể tái chế, giảm phát thải trong quá trình sản xuất và sử dụng.

Những lưu ý khi lựa chọn dây curoa cho nhà máy bao bì

Trong ngành công nghiệp bao bì, hệ thống truyền động bằng dây curoa đóng vai trò then chốt trong việc đảm bảo hiệu suất và độ ổn định của dây chuyền sản xuất. Việc lựa chọn dây curoa không chỉ đơn giản là chọn một sản phẩm thay thế, mà còn là quyết định kỹ thuật ảnh hưởng trực tiếp đến tuổi thọ thiết bị, chi phí vận hành và chất lượng sản phẩm đầu ra. Để đảm bảo lựa chọn tối ưu, cần xem xét kỹ lưỡng các yếu tố chuyên môn sau:

- Phù hợp với thiết kế máy:

- Kích thước dây curoa (chiều dài, chiều rộng, độ dày) phải hoàn toàn tương thích với puly truyền động. Việc sử dụng dây có kích thước sai lệch sẽ dẫn đến hiện tượng trượt, rung lắc hoặc mòn không đều, làm giảm hiệu quả truyền động.

- Loại răng: Dây curoa có thể là loại răng thẳng, răng cong, răng vuông hoặc răng nghiêng. Mỗi loại phù hợp với từng kiểu puly và mục đích sử dụng khác nhau. Ví dụ, dây răng cong thường dùng cho truyền động tốc độ cao, giảm tiếng ồn và tăng tuổi thọ.

- Chất liệu: Dây curoa có thể làm từ cao su tổng hợp, polyurethane, hoặc có lõi thép, lõi sợi thủy tinh. Việc lựa chọn chất liệu ảnh hưởng đến khả năng chịu lực, độ bền kéo và khả năng chống mài mòn.

- Khả năng chịu tải và tốc độ:

- Xác định tải trọng tối đa của hệ thống truyền động là yếu tố bắt buộc. Dây curoa phải có lực kéo đứt (breaking strength) lớn hơn tải trọng thực tế ít nhất 20-30% để đảm bảo an toàn vận hành.

- Tốc độ quay: Dây curoa cho các máy chạy tốc độ cao cần có khả năng chống giãn, chống rung và chịu mài mòn tốt. Nếu chọn dây không phù hợp, sẽ xuất hiện hiện tượng trượt dây, phát nhiệt, hoặc thậm chí đứt dây gây dừng máy đột ngột.

- Độ bền mỏi: Đối với các nhà máy hoạt động liên tục, dây curoa cần có khả năng chống mỏi tốt, duy trì hiệu suất truyền động ổn định trong thời gian dài.

- Điều kiện môi trường làm việc:

- Nhiệt độ: Nhà máy bao bì thường có môi trường nhiệt độ cao do hoạt động của máy móc. Dây curoa cần có khả năng chịu nhiệt, không bị lão hóa hoặc biến dạng khi tiếp xúc lâu dài với nhiệt độ trên 60°C.

- Bụi bẩn và hóa chất: Nếu môi trường có nhiều bụi giấy, hóa chất tẩy rửa hoặc dầu mỡ, nên ưu tiên dây curoa có lớp phủ đặc biệt như polyurethane hoặc cao su tổng hợp có khả năng chống mài mòn, chống hóa chất và chống bám dính bụi.

- Độ ẩm: Một số loại dây curoa có khả năng chống thấm nước, chống ẩm mốc, phù hợp với môi trường có độ ẩm cao hoặc thường xuyên vệ sinh bằng nước.

- Thương hiệu và nguồn gốc xuất xứ:

- Chứng nhận chất lượng: Chỉ nên chọn dây curoa từ các nhà sản xuất có chứng nhận ISO, CE hoặc các tiêu chuẩn quốc tế khác. Điều này đảm bảo sản phẩm đã qua kiểm định nghiêm ngặt về chất lượng và độ an toàn.

- Thương hiệu uy tín: Các thương hiệu lớn như Gates, Mitsuboshi, Optibelt, Bando, Contitech... thường có sản phẩm đa dạng, chất lượng ổn định và dịch vụ hậu mãi tốt.

- Tránh hàng giả, hàng nhái: Sử dụng dây curoa không rõ nguồn gốc có thể gây ra sự cố nghiêm trọng, làm hỏng thiết bị và ảnh hưởng đến tiến độ sản xuất.

- Dịch vụ hậu mãi và bảo hành:

- Tư vấn kỹ thuật: Nhà cung cấp cần có đội ngũ kỹ thuật am hiểu, sẵn sàng tư vấn lựa chọn loại dây phù hợp với từng loại máy và điều kiện vận hành cụ thể.

- Bảo trì, thay thế nhanh chóng: Dịch vụ thay thế dây curoa cần được thực hiện nhanh chóng, hạn chế tối đa thời gian dừng máy, tránh ảnh hưởng đến tiến độ sản xuất.

- Chính sách bảo hành rõ ràng: Lựa chọn nhà cung cấp có chính sách bảo hành minh bạch, hỗ trợ đổi trả khi phát hiện lỗi kỹ thuật hoặc hỏng hóc do nhà sản xuất.

Một quyết định sai lầm trong việc chọn dây curoa có thể dẫn đến thảm họa sản xuất, gây thiệt hại nghiêm trọng về kinh tế và uy tín doanh nghiệp. Để tránh những rủi ro này, cần xây dựng quy trình lựa chọn và kiểm soát chất lượng dây curoa một cách chặt chẽ, dựa trên các tiêu chí kỹ thuật và kinh nghiệm thực tế.

Những yếu tố kỹ thuật cần kiểm tra khi lựa chọn dây curoa

- Thông số kỹ thuật chi tiết: Đọc kỹ thông số trên nhãn sản phẩm, bao gồm mã dây, kích thước, lực kéo đứt, tốc độ tối đa, vật liệu lõi và lớp phủ ngoài.

- Kiểm tra độ đồng đều của dây: Dây curoa chất lượng cao có bề mặt nhẵn, không bị rạn nứt, không có vết lõm hoặc phồng bất thường.

- Độ đàn hồi và độ giãn dài: Nên kiểm tra khả năng đàn hồi và độ giãn dài của dây trước khi lắp đặt. Dây quá giãn hoặc quá cứng đều không phù hợp cho truyền động chính xác.

- Khả năng chống tĩnh điện: Một số dây curoa chuyên dụng có khả năng chống tĩnh điện, phù hợp với các dây chuyền sản xuất bao bì nhựa, giấy dễ phát sinh tĩnh điện.

So sánh các loại dây curoa phổ biến trong nhà máy bao bì

| Loại dây curoa | Ưu điểm | Nhược điểm | Ứng dụng |

|---|---|---|---|

| Dây curoa răng (Timing Belt) | Truyền động chính xác, không trượt, độ bền cao | Giá thành cao, yêu cầu puly đồng bộ | Máy cắt, máy đóng gói tốc độ cao |

| Dây curoa trơn (Flat Belt) | Giá thành thấp, dễ thay thế | Dễ trượt, tuổi thọ thấp hơn | Truyền động phụ, băng tải nhẹ |

| Dây curoa răng V (V-Belt) | Chịu tải tốt, lắp đặt linh hoạt | Hiệu suất thấp hơn timing belt | Máy in, máy cán, máy dán thùng |

| Dây curoa lõi thép | Chịu lực kéo lớn, chống giãn dài | Giá thành cao, khó uốn cong | Máy kéo, máy ép công suất lớn |

Quy trình lựa chọn và lắp đặt dây curoa trong nhà máy bao bì

- Khảo sát thực tế: Đánh giá tình trạng máy móc, xác định thông số kỹ thuật cần thiết cho từng vị trí truyền động.

- Tham khảo ý kiến chuyên gia: Liên hệ với các kỹ sư hoặc nhà cung cấp có kinh nghiệm để được tư vấn loại dây phù hợp nhất.

- Kiểm tra và thử nghiệm: Lắp đặt thử dây curoa, kiểm tra độ căng, độ bám và hiệu suất truyền động trước khi đưa vào vận hành chính thức.

- Bảo trì định kỳ: Thiết lập lịch kiểm tra, bảo dưỡng và thay thế dây curoa định kỳ để phòng ngừa sự cố bất ngờ.

Một số lưu ý quan trọng khi vận hành và bảo trì dây curoa

- Không bôi trơn dây curoa bằng dầu mỡ: Việc này có thể làm dây bị trượt, giảm tuổi thọ và gây nguy hiểm cho người vận hành.

- Kiểm tra độ căng dây thường xuyên: Dây quá căng hoặc quá chùng đều ảnh hưởng đến hiệu suất truyền động và tuổi thọ dây.

- Thay thế đồng bộ: Khi thay dây curoa, nên thay đồng bộ cả bộ dây và puly nếu phát hiện dấu hiệu mòn hoặc hư hỏng.

- Ghi chép lịch sử thay thế: Lưu lại thông tin về thời gian thay dây, loại dây sử dụng để dễ dàng theo dõi và quản lý bảo trì.

Tham khảo thêm về các tiêu chuẩn lựa chọn dây curoa tại Gates Industrial Belt Selection Guide.

Xu hướng công nghệ mới trong dây curoa cho nhà máy bao bì

Trong bối cảnh ngành công nghiệp bao bì ngày càng phát triển mạnh mẽ, các nhà máy sản xuất liên tục tìm kiếm giải pháp nâng cao hiệu quả vận hành, giảm thiểu chi phí bảo trì và tối ưu hóa chất lượng sản phẩm. Một trong những yếu tố then chốt ảnh hưởng trực tiếp đến hiệu suất dây chuyền sản xuất chính là dây curoa truyền động. Công nghệ sản xuất dây curoa đã và đang có những bước tiến vượt bậc, mang lại nhiều lợi ích thiết thực cho các nhà máy bao bì hiện đại.

1. Dây curoa composite nhiều lớp – Tối ưu hóa độ bền và hiệu suất

Trước đây, dây curoa truyền thống chủ yếu được làm từ cao su hoặc vải bố, dễ bị giãn, mòn hoặc đứt gãy khi vận hành liên tục với tải trọng lớn. Hiện nay, xu hướng sử dụng dây curoa composite nhiều lớp đang trở nên phổ biến nhờ khả năng kết hợp các vật liệu tiên tiến như:

- PU (Polyurethane): Đem lại tính đàn hồi cao, khả năng chịu mài mòn và chịu hóa chất tốt.

- Thép hoặc sợi thủy tinh: Tăng cường độ bền kéo, chống giãn dài trong quá trình sử dụng.

- Kevlar: Vật liệu siêu bền, nhẹ, chịu nhiệt và chịu lực vượt trội.

Sự kết hợp này giúp dây curoa composite đạt được:

- Độ bền kéo vượt trội, giảm nguy cơ đứt gãy khi vận hành ở tốc độ cao hoặc tải trọng lớn.

- Trọng lượng nhẹ, giảm lực quán tính, giúp động cơ tiết kiệm năng lượng hơn.

- Tuổi thọ kéo dài, giảm tần suất thay thế, tiết kiệm chi phí bảo trì.

Đặc biệt, dây curoa composite nhiều lớp còn có khả năng chống chịu tốt với các môi trường hóa chất, dầu mỡ thường gặp trong các nhà máy bao bì, đảm bảo vận hành ổn định và liên tục.

2. Lớp phủ nano chống mài mòn – Bước tiến về độ bền bề mặt

Một trong những nguyên nhân chính khiến dây curoa nhanh hỏng là hiện tượng mài mòn bề mặt do ma sát liên tục với puly và bụi bẩn bám dính. Công nghệ lớp phủ nano đã mở ra giải pháp đột phá:

- Chống mài mòn vượt trội: Các hạt nano siêu nhỏ tạo thành lớp màng bảo vệ bề mặt dây, giảm thiểu hao mòn do ma sát.

- Chống bám bụi và dầu mỡ: Lớp phủ nano giúp bề mặt dây curoa khó bám bụi, dầu, từ đó giảm nguy cơ trượt dây, tăng độ ổn định truyền động.

- Khả năng tự làm sạch: Một số loại lớp phủ nano còn có tính năng tự làm sạch, giúp dây curoa luôn duy trì hiệu suất tối ưu.

Nhờ ứng dụng lớp phủ nano, dây curoa không chỉ bền hơn mà còn giảm đáng kể chi phí bảo trì, hạn chế thời gian dừng máy do sự cố liên quan đến dây truyền động.

3. Dây curoa thông minh tích hợp cảm biến – Giám sát chủ động, phòng ngừa sự cố

Với sự phát triển của Internet of Things (IoT) và công nghệ cảm biến, dây curoa thông minh đã xuất hiện như một giải pháp tiên tiến cho các nhà máy bao bì hiện đại. Các cảm biến siêu nhỏ được tích hợp trực tiếp vào dây curoa, cho phép:

- Giám sát tình trạng dây curoa theo thời gian thực: Theo dõi các thông số như nhiệt độ, độ rung, độ căng, mức độ mài mòn.

- Cảnh báo sớm nguy cơ đứt gãy hoặc mòn dây: Khi phát hiện dấu hiệu bất thường, hệ thống sẽ gửi cảnh báo đến bộ phận bảo trì, giúp chủ động xử lý trước khi xảy ra sự cố nghiêm trọng.

- Phân tích dữ liệu vận hành: Dữ liệu thu thập được có thể phân tích để tối ưu hóa lịch bảo trì, kéo dài tuổi thọ dây curoa và nâng cao hiệu suất dây chuyền sản xuất.

Việc ứng dụng dây curoa thông minh giúp các nhà máy bao bì chuyển đổi sang mô hình bảo trì dự báo (predictive maintenance), giảm thiểu thời gian dừng máy ngoài kế hoạch và tối ưu hóa chi phí vận hành.

4. Khả năng tự bôi trơn – Giảm ma sát, kéo dài thời gian bảo trì

Ma sát giữa dây curoa và puly là nguyên nhân chính gây hao mòn, sinh nhiệt và giảm hiệu suất truyền động. Công nghệ lớp phủ tự bôi trơn đã được phát triển nhằm giải quyết vấn đề này:

- Lớp phủ polymer đặc biệt: Tạo ra bề mặt trơn láng, giảm ma sát tiếp xúc giữa dây curoa và puly.

- Giảm nhiệt độ vận hành: Ma sát thấp giúp dây curoa vận hành mát hơn, hạn chế hiện tượng lão hóa vật liệu do nhiệt.

- Kéo dài chu kỳ bảo trì: Dây curoa tự bôi trơn có thể hoạt động lâu hơn mà không cần bôi trơn bổ sung, giảm chi phí và công sức bảo trì.

Đặc biệt, trong môi trường sản xuất bao bì có nhiều bụi giấy, bụi carton, lớp phủ tự bôi trơn còn giúp hạn chế bụi bám dính, duy trì hiệu suất truyền động ổn định.

5. Bảng so sánh các công nghệ dây curoa mới

| Công nghệ | Ưu điểm nổi bật | Ứng dụng tiêu biểu |

|---|---|---|

| Dây curoa composite nhiều lớp | Độ bền kéo cao, nhẹ, tuổi thọ dài | Dây chuyền đóng gói tốc độ cao, tải trọng lớn |

| Lớp phủ nano chống mài mòn | Chống mài mòn, chống bám bụi, tự làm sạch | Môi trường nhiều bụi, vận hành liên tục |

| Dây curoa thông minh tích hợp cảm biến | Giám sát thời gian thực, cảnh báo sớm sự cố | Nhà máy tự động hóa, yêu cầu bảo trì dự báo |

| Lớp phủ tự bôi trơn | Giảm ma sát, giảm nhiệt, kéo dài bảo trì | Dây chuyền sản xuất bao bì giấy, carton |

6. Lợi ích khi ứng dụng công nghệ dây curoa mới trong nhà máy bao bì

- Tăng năng suất vận hành: Dây curoa bền bỉ, ít hỏng hóc giúp dây chuyền hoạt động liên tục, giảm thời gian dừng máy.

- Giảm chi phí bảo trì: Tuổi thọ dây curoa kéo dài, giảm tần suất thay thế và chi phí nhân công bảo trì.

- Nâng cao chất lượng sản phẩm: Truyền động ổn định, chính xác giúp sản phẩm bao bì đạt tiêu chuẩn cao về kích thước, hình dáng.

- Tiết kiệm năng lượng: Dây curoa nhẹ, ma sát thấp giúp động cơ hoạt động hiệu quả, giảm tiêu thụ điện năng.

- Chủ động phòng ngừa sự cố: Công nghệ cảm biến giúp phát hiện sớm rủi ro, giảm thiểu thiệt hại do sự cố bất ngờ.

7. Một số lưu ý khi lựa chọn và ứng dụng dây curoa công nghệ mới

- Phù hợp với đặc thù dây chuyền: Cần lựa chọn loại dây curoa phù hợp với tốc độ, tải trọng, môi trường làm việc của từng dây chuyền sản xuất.

- Chất lượng vật liệu và công nghệ sản xuất: Ưu tiên các sản phẩm từ nhà cung cấp uy tín, có chứng nhận chất lượng quốc tế.

- Đào tạo nhân sự vận hành: Đảm bảo đội ngũ kỹ thuật hiểu rõ về cách lắp đặt, vận hành và bảo trì dây curoa công nghệ mới.

- Kết hợp giải pháp số hóa: Tận dụng dữ liệu từ dây curoa thông minh để tối ưu hóa quy trình bảo trì và vận hành.

8. Xu hướng phát triển tương lai

Công nghệ dây curoa cho nhà máy bao bì sẽ tiếp tục phát triển theo hướng:

- Vật liệu sinh học và thân thiện môi trường: Nghiên cứu ứng dụng vật liệu tái chế, vật liệu xanh nhằm giảm tác động đến môi trường.

- Tích hợp sâu hơn với hệ thống tự động hóa: Dây curoa thông minh sẽ kết nối trực tiếp với hệ thống quản lý sản xuất, cho phép điều chỉnh tự động dựa trên dữ liệu thực tế.

- Phát triển các giải pháp bảo trì không tiếp xúc: Ứng dụng robot, AI để kiểm tra và bảo trì dây curoa mà không cần dừng máy.

LIÊN HỆ MUA HÀNG:

CÔNG TY DÂY CUROA THIÊN TRƯỜNG

HOTLINE ZALO: 0969638360