Dây curoa cho nhà máy phân bón

Vai trò sống còn của dây curoa trong nhà máy phân bón

Dây curoa là một trong những bộ phận truyền động quan trọng nhất trong các nhà máy phân bón hiện đại. Không chỉ đơn thuần đảm nhiệm chức năng truyền lực giữa các trục, dây curoa còn đóng vai trò trung gian đảm bảo sự vận hành liên tục, ổn định và an toàn của toàn bộ dây chuyền sản xuất. Trong môi trường công nghiệp đặc thù như sản xuất phân bón, nơi các yếu tố như hóa chất ăn mòn, bụi bẩn, nhiệt độ cao và tải trọng lớn luôn hiện hữu, việc lựa chọn và sử dụng dây curoa đạt chuẩn kỹ thuật là yếu tố then chốt quyết định hiệu suất và tuổi thọ của hệ thống.

Đặc thù môi trường sản xuất phân bón và thách thức đối với dây curoa

Môi trường sản xuất phân bón có những đặc điểm khắc nghiệt mà ít ngành công nghiệp nào gặp phải:

- Ăn mòn hóa học: Các hóa chất như axit, kiềm, muối và các hợp chất hữu cơ có thể gây ăn mòn nhanh chóng các vật liệu thông thường.

- Bụi bẩn và tạp chất: Quá trình nghiền, trộn, đóng gói phân bón tạo ra lượng lớn bụi mịn, dễ bám dính và xâm nhập vào các bộ phận truyền động.

- Nhiệt độ cao: Nhiều công đoạn như sấy, nung, phản ứng hóa học sinh ra nhiệt lượng lớn, làm tăng nhiệt độ môi trường xung quanh dây curoa.

- Tải trọng lớn và biến động: Các máy móc như băng tải, máy nghiền, máy trộn thường hoạt động liên tục với tải trọng cao, đôi khi có những cú sốc tải đột ngột.

Những yếu tố này đòi hỏi dây curoa không chỉ có độ bền cơ học cao mà còn phải chống chịu tốt với hóa chất, nhiệt độ và mài mòn. Nếu không, các sự cố như trượt dây, rách dây, cháy nổ hoặc đứt gãy có thể xảy ra, gây dừng dây chuyền sản xuất và thiệt hại kinh tế nghiêm trọng.

Tầm quan trọng của dây curoa trong hệ thống truyền động nhà máy phân bón

Dây curoa là mắt xích trung gian truyền động giữa động cơ và các thiết bị như băng tải, máy nghiền, máy trộn, máy đóng gói. Một số vai trò then chốt của dây curoa trong nhà máy phân bón bao gồm:

- Truyền lực hiệu quả: Đảm bảo chuyển động ổn định, liên tục giữa các bộ phận, giúp dây chuyền sản xuất vận hành trơn tru.

- Giảm rung động và tiếng ồn: Dây curoa có khả năng hấp thụ rung động, giảm tiếng ồn so với các hệ truyền động bánh răng hoặc xích.

- Bảo vệ thiết bị: Khi gặp sự cố quá tải, dây curoa có thể trượt nhẹ, giúp bảo vệ động cơ và các thiết bị khỏi hư hại nghiêm trọng.

- Dễ dàng bảo trì, thay thế: So với các hệ truyền động khác, dây curoa dễ tháo lắp, giảm thời gian dừng máy khi bảo trì.

Một sự cố nhỏ ở dây curoa, như mòn, nứt, trượt hoặc đứt, có thể khiến cả dây chuyền dừng lại. Trong ngành phân bón, mỗi giờ dừng máy có thể gây thiệt hại hàng tỷ đồng, ảnh hưởng đến tiến độ giao hàng và uy tín doanh nghiệp.

Tiêu chuẩn kỹ thuật và yêu cầu đối với dây curoa sử dụng trong nhà máy phân bón

Để đáp ứng các điều kiện khắc nghiệt trong sản xuất phân bón, dây curoa cần đạt các tiêu chuẩn kỹ thuật nghiêm ngặt:

- Chất liệu cao cấp: Sử dụng cao su tổng hợp đặc biệt, sợi gia cường bằng polyester, aramid hoặc thép để tăng độ bền kéo, chống mài mòn và chịu nhiệt.

- Khả năng chống hóa chất: Lớp phủ ngoài hoặc vật liệu đặc biệt giúp dây curoa chống lại sự ăn mòn của axit, kiềm và các hợp chất hữu cơ.

- Chịu nhiệt tốt: Dây curoa phải duy trì tính đàn hồi, độ bền và hiệu suất truyền động ở nhiệt độ cao (có thể lên tới 80-120°C hoặc hơn).

- Chống bụi và tạp chất: Thiết kế bề mặt và cấu trúc giúp hạn chế bụi bám dính, giảm nguy cơ mài mòn và trượt dây.

- Độ ổn định kích thước: Không bị giãn dài hoặc biến dạng sau thời gian dài vận hành liên tục.

Việc lựa chọn sai loại dây curoa, không phù hợp với điều kiện vận hành thực tế, có thể dẫn đến các hậu quả nghiêm trọng như:

- Cháy nổ do ma sát quá mức hoặc vật liệu không chịu nhiệt.

- Rách dây, đứt dây gây dừng dây chuyền đột ngột.

- Trượt dây làm giảm hiệu suất truyền động, tăng tiêu hao năng lượng.

- Phá hủy các bộ phận khác trong hệ thống truyền động do lực tác động không đều.

Phân loại dây curoa sử dụng trong nhà máy phân bón

Tùy vào từng vị trí và chức năng trong dây chuyền, nhà máy phân bón thường sử dụng các loại dây curoa sau:

- Dây curoa thang (V-belt): Phổ biến nhất, dùng cho các hệ truyền động băng tải, máy nghiền, máy trộn với tải trọng vừa và lớn.

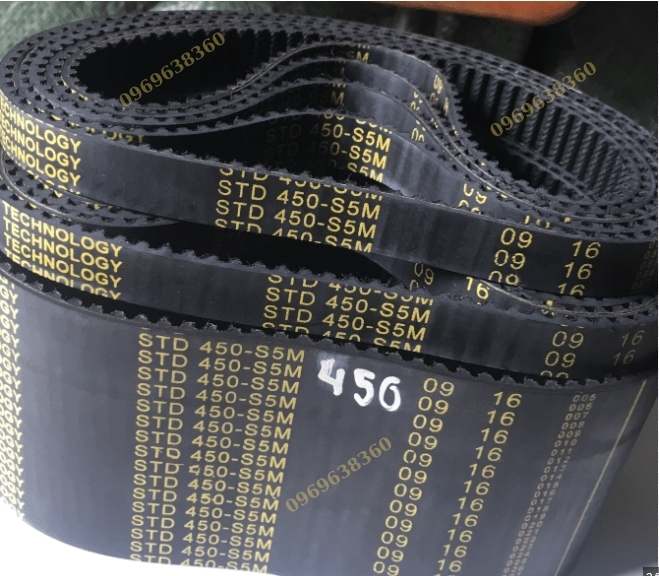

- Dây curoa răng (Timing belt): Đảm bảo truyền động chính xác, không trượt, thích hợp cho các thiết bị cần đồng bộ hóa chuyển động.

- Dây curoa dẹt (Flat belt): Dùng cho các hệ truyền động tốc độ cao, tải trọng nhẹ đến trung bình.

- Dây curoa đặc biệt: Có lớp phủ chống hóa chất, chịu nhiệt, chống tĩnh điện hoặc thiết kế riêng cho các ứng dụng đặc thù.

Quy trình kiểm tra, bảo trì và thay thế dây curoa trong nhà máy phân bón

Để đảm bảo dây curoa luôn hoạt động ổn định, cần tuân thủ quy trình kiểm tra, bảo trì định kỳ và thay thế đúng lúc:

- Kiểm tra định kỳ: Quan sát bề mặt dây, phát hiện các dấu hiệu mòn, nứt, rạn, phồng rộp hoặc biến dạng.

- Kiểm tra độ căng: Đảm bảo dây curoa luôn có độ căng phù hợp, tránh quá chùng (dễ trượt) hoặc quá căng (dễ đứt).

- Làm sạch bụi bẩn: Thường xuyên vệ sinh khu vực truyền động, loại bỏ bụi, hóa chất bám dính trên dây và puly.

- Bôi trơn puly: Nếu cần thiết, sử dụng chất bôi trơn chuyên dụng cho puly để giảm ma sát, tăng tuổi thọ dây curoa.

- Thay thế đúng loại: Khi dây curoa có dấu hiệu hư hỏng, cần thay thế bằng đúng chủng loại, kích thước và tiêu chuẩn kỹ thuật phù hợp.

Những lưu ý khi lựa chọn dây curoa cho nhà máy phân bón

Để đảm bảo hiệu quả và an toàn, khi lựa chọn dây curoa cho nhà máy phân bón cần chú ý các yếu tố sau:

- Tham khảo khuyến nghị của nhà sản xuất thiết bị: Sử dụng đúng loại dây curoa được khuyến cáo để đảm bảo tương thích và hiệu suất tối ưu.

- Chọn nhà cung cấp uy tín: Ưu tiên các thương hiệu lớn, có chứng nhận chất lượng quốc tế như ISO, DIN, JIS.

- Xem xét điều kiện vận hành thực tế: Đánh giá kỹ các yếu tố như nhiệt độ, hóa chất, tải trọng, tốc độ để chọn loại dây phù hợp.

- Kiểm tra nguồn gốc xuất xứ: Tránh sử dụng dây curoa trôi nổi, không rõ nguồn gốc để hạn chế rủi ro về chất lượng.

- Lưu trữ và vận chuyển đúng cách: Bảo quản dây curoa ở nơi khô ráo, tránh ánh nắng trực tiếp và hóa chất để duy trì chất lượng vật liệu.

Bảng so sánh các loại dây curoa phổ biến trong nhà máy phân bón

| Loại dây curoa | Ưu điểm | Nhược điểm | Ứng dụng điển hình |

|---|---|---|---|

| Dây curoa thang (V-belt) | Truyền lực lớn, dễ lắp đặt, giá thành hợp lý | Dễ trượt khi quá tải, cần bảo trì định kỳ | Băng tải, máy nghiền, máy trộn |

| Dây curoa răng (Timing belt) | Truyền động chính xác, không trượt, tuổi thọ cao | Giá thành cao hơn, yêu cầu lắp đặt chính xác | Máy đóng gói, thiết bị đồng bộ hóa chuyển động |

| Dây curoa dẹt (Flat belt) | Chạy êm, tốc độ cao, phù hợp tải nhẹ | Không phù hợp tải trọng lớn, dễ lệch hướng | Quạt công nghiệp, băng tải tốc độ cao |

Xu hướng công nghệ mới trong sản xuất dây curoa cho ngành phân bón

Để đáp ứng yêu cầu ngày càng cao về hiệu suất, độ bền và an toàn, các nhà sản xuất dây curoa liên tục nghiên cứu, ứng dụng công nghệ mới như:

- Vật liệu composite cao cấp: Kết hợp sợi aramid, sợi thủy tinh, cao su đặc biệt giúp tăng độ bền kéo, chống hóa chất và chịu nhiệt vượt trội.

- Lớp phủ nano chống bám bụi, chống tĩnh điện: Giảm nguy cơ cháy nổ và kéo dài tuổi thọ dây curoa.

- Công nghệ sản xuất chính xác cao: Đảm bảo kích thước đồng đều, giảm rung động và tiếng ồn khi vận hành.

- Giải pháp giám sát thông minh: Ứng dụng cảm biến IoT để theo dõi tình trạng dây curoa theo thời gian thực, cảnh báo sớm nguy cơ hư hỏng.

Việc đầu tư vào dây curoa chất lượng cao, ứng dụng công nghệ mới không chỉ giúp nhà máy phân bón nâng cao hiệu suất, giảm chi phí bảo trì mà còn đảm bảo an toàn lao động và bảo vệ môi trường sản xuất.

Thông số kỹ thuật khủng khiếp của dây curoa cho nhà máy phân bón

Dây curoa cho nhà máy phân bón là một trong những loại dây truyền động công nghiệp đòi hỏi tiêu chuẩn kỹ thuật cực kỳ khắt khe. Đặc thù môi trường sản xuất phân bón với tải trọng lớn, hóa chất ăn mòn mạnh, nhiệt độ cao và bụi mịn khiến các loại dây curoa thông thường không thể đáp ứng. Để đảm bảo vận hành liên tục, an toàn, hiệu quả, dây curoa chuyên dụng cho nhà máy phân bón phải hội tụ nhiều yếu tố kỹ thuật vượt trội.

1. Khả năng chịu tải trọng cực lớn

Trong các dây chuyền sản xuất phân bón, dây curoa thường được sử dụng để truyền động cho:

- Máy nghiền nguyên liệu thô (quặng, đá phosphate, kali, urê...)

- Máy trộn, máy tạo hạt, máy ép viên

- Hệ thống băng tải vận chuyển nguyên liệu và thành phẩm

- Máy đóng bao, máy sấy, máy làm mát

Những thiết bị này đều có công suất lớn, tải trọng truyền động cao, thường xuyên hoạt động liên tục 24/7. Dây curoa phải có khả năng chịu lực kéo lớn, không bị giãn, không đứt gãy dưới tác động của tải trọng động và tĩnh. Thông thường, dây curoa sử dụng lõi polyester chịu lực cao hoặc aramid (Kevlar) với giới hạn bền kéo lên tới 2000-3000 N/mm2.

2. Chống ăn mòn hóa học vượt trội

Môi trường sản xuất phân bón chứa nhiều hóa chất mạnh như:

- Amoniac (NH3)

- Axit sunfuric (H2SO4)

- Photphat, kali, clo, các hợp chất hữu cơ và vô cơ khác

Những hóa chất này có thể gây ăn mòn nhanh chóng các vật liệu thông thường. Dây curoa chuyên dụng cho nhà máy phân bón thường được phủ lớp cao su tổng hợp đặc biệt (NBR, EPDM, Hypalon) hoặc polyurethane có khả năng kháng hóa chất mạnh, không bị lão hóa, không bị phá hủy cấu trúc dưới tác động của axit, bazơ, muối và dung môi hữu cơ.

3. Chịu nhiệt độ cao và biến động nhiệt lớn

Quá trình sản xuất phân bón thường diễn ra ở nhiệt độ môi trường cao, đặc biệt tại các khu vực:

- Lò nung, lò phản ứng hóa học

- Máy sấy, máy làm mát

- Khu vực gần động cơ công suất lớn

Nhiệt độ có thể dao động từ 80-100°C, thậm chí lên tới 120°C trong thời gian ngắn. Dây curoa phải sử dụng vật liệu chịu nhiệt tốt, không bị biến dạng, không mất tính đàn hồi khi tiếp xúc lâu dài với nhiệt độ cao. Các loại cao su tổng hợp đặc biệt hoặc polyurethane chịu nhiệt là lựa chọn tối ưu cho môi trường này.

4. Chống mài mòn và bụi bẩn cực tốt

Bụi phân bón rất mịn, dễ bám dính lên bề mặt dây curoa, tạo thành lớp mài mòn liên tục khi dây chuyển động. Nếu vật liệu không đủ cứng và bền, dây sẽ nhanh chóng bị mòn, nứt, giảm tuổi thọ. Để khắc phục, dây curoa cho nhà máy phân bón thường có:

- Lớp phủ ngoài bằng cao su chống mài mòn đặc biệt

- Bề mặt nhẵn hoặc có hoa văn chống bám bụi

- Khả năng tự làm sạch nhờ thiết kế rãnh sâu, hạn chế tích tụ bụi

Nhờ đó, dây curoa duy trì hiệu suất truyền động ổn định, giảm thiểu thời gian dừng máy do sự cố mài mòn.

5. Độ bền kéo cực đại, chống giãn nở

Để đảm bảo truyền động chính xác, dây curoa phải giữ được chiều dài ổn định trong suốt quá trình vận hành. Lõi dây thường sử dụng:

- Sợi polyester chịu lực cao

- Sợi aramid (Kevlar) siêu bền

- Sợi thủy tinh (glass fiber) cho một số ứng dụng đặc biệt

Những vật liệu này có đặc tính không giãn nở dưới tải trọng lớn, không bị ảnh hưởng bởi nhiệt độ và hóa chất, đảm bảo dây không bị trùng, không trượt khỏi puly, kéo dài tuổi thọ thiết bị.

6. Khả năng chống trượt tối ưu

Hiện tượng trượt dây là nguyên nhân chính gây giảm hiệu suất truyền động, tăng nguy cơ hỏng hóc thiết bị. Để hạn chế tối đa trượt dây, dây curoa cho nhà máy phân bón thường có:

- Bề mặt thiết kế rãnh sâu, tăng ma sát với puly

- Lớp phủ ngoài bằng vật liệu chống trượt (cao su tổng hợp, polyurethane)

- Thiết kế dạng răng cưa (timing belt) cho các ứng dụng yêu cầu đồng bộ hóa tuyệt đối

Nhờ đó, dây curoa duy trì khả năng truyền động ổn định ngay cả khi tải trọng thay đổi đột ngột hoặc vận hành ở tốc độ cao.

7. Các thông số kỹ thuật tiêu biểu

| Thông số | Giá trị tiêu biểu | Vật liệu |

|---|---|---|

| Giới hạn bền kéo | 2000-3000 N/mm2 | Polyester, Aramid |

| Nhiệt độ làm việc | -30°C đến 120°C | NBR, EPDM, Polyurethane |

| Độ giãn dài tối đa | < 1% | Aramid, Glass fiber |

| Độ cứng bề mặt | 70-90 Shore A | Cao su tổng hợp |

| Khả năng kháng hóa chất | Rất cao | EPDM, Hypalon |

8. Một số lưu ý khi lựa chọn và sử dụng dây curoa cho nhà máy phân bón

- Chọn đúng chủng loại dây (dây thang, dây răng, dây dẹt, dây tròn) phù hợp với từng thiết bị

- Ưu tiên các sản phẩm của thương hiệu uy tín, có chứng nhận chất lượng quốc tế

- Thường xuyên kiểm tra, bảo dưỡng, vệ sinh dây và puly để kéo dài tuổi thọ

- Lắp đặt đúng kỹ thuật, đảm bảo lực căng tiêu chuẩn, tránh lắp quá chặt hoặc quá lỏng

- Thay thế dây định kỳ theo khuyến cáo của nhà sản xuất, không sử dụng dây đã bị mòn, nứt, biến dạng

9. Ứng dụng thực tế và các tiêu chuẩn quốc tế

Dây curoa cho nhà máy phân bón thường phải đáp ứng các tiêu chuẩn quốc tế như:

- ISO 1813: Chống tĩnh điện

- ISO 4184: Kích thước và dung sai dây thang

- DIN 2215: Dây curoa công nghiệp

- RoHS, REACH: An toàn hóa chất, thân thiện môi trường

Nhiều nhà máy lớn tại Việt Nam và trên thế giới đã áp dụng dây curoa chuyên dụng để nâng cao hiệu quả sản xuất, giảm thiểu sự cố, tiết kiệm chi phí bảo trì và thay thế.

10. Một số thương hiệu dây curoa nổi bật cho ngành phân bón

- Gates (Mỹ): Dây curoa công nghiệp chịu tải, chịu hóa chất, tuổi thọ cao

- Mitsuboshi (Nhật): Dây curoa răng, dây thang chất lượng cao, đa dạng chủng loại

- Optibelt (Đức): Dây curoa chịu nhiệt, chống mài mòn, đáp ứng tiêu chuẩn châu Âu

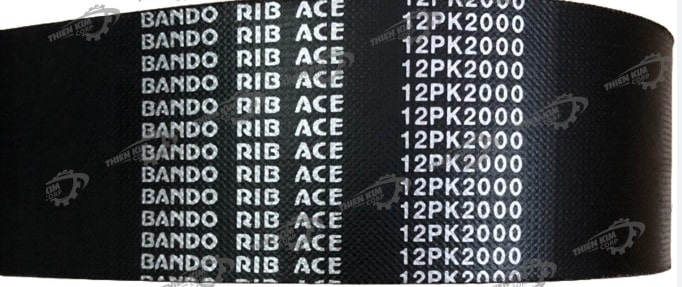

- Bando (Nhật): Dây curoa băng tải, dây dẹt, dây tròn cho môi trường hóa chất

Tham khảo thêm các tiêu chuẩn kỹ thuật và ứng dụng thực tế tại Gates Fertilizer Manufacturing.

Bảng thông số kỹ thuật dây curoa chuyên dụng cho nhà máy phân bón

| Thông số | Giá trị | Đơn vị | Ý nghĩa kỹ thuật |

|---|---|---|---|

| Chất liệu vỏ ngoài | EPDM/CR phủ đặc biệt | - | Chống hóa chất, chịu nhiệt, chống mài mòn |

| Lõi chịu lực | Aramid/Polyester | - | Độ bền kéo cực đại, không giãn |

| Nhiệt độ làm việc | -40 đến +120 | °C | Chịu được môi trường khắc nghiệt |

| Độ bền kéo | 2500-5000 | N/mm² | Chịu tải trọng lớn, không đứt gãy |

| Độ giãn dài tối đa | <1% | - | Ổn định kích thước, không trượt |

| Khả năng chống hóa chất | Rất cao | - | Không bị ăn mòn bởi axit, kiềm, muối |

| Độ cứng bề mặt | 70-80 | Shore A | Chống mài mòn, tăng tuổi thọ |

| Kiểu rãnh | V, răng cưa, đa rãnh | - | Tăng ma sát, chống trượt |

Phân tích chuyên sâu các thông số kỹ thuật

1. Chất liệu vỏ ngoài: EPDM/CR phủ đặc biệt

Vỏ ngoài dây curoa sử dụng EPDM (Ethylene Propylene Diene Monomer) hoặc CR (Chloroprene Rubber) với lớp phủ đặc biệt, giúp dây có khả năng chống chịu vượt trội trước các tác nhân hóa học thường gặp trong môi trường nhà máy phân bón như axit, kiềm, muối và các hợp chất hữu cơ. EPDM nổi bật với khả năng chịu nhiệt, chống lão hóa, chống tia UV, còn CR lại có ưu điểm về độ bám dính, chống dầu và chống mài mòn. Lớp phủ đặc biệt giúp tăng cường khả năng bảo vệ lõi bên trong, giảm nguy cơ nứt gãy hoặc bong tróc khi tiếp xúc lâu dài với hóa chất.

2. Lõi chịu lực: Aramid/Polyester

Lõi dây sử dụng sợi Aramid (ví dụ như Kevlar) hoặc Polyester – hai loại vật liệu có độ bền kéo cực cao, khả năng chống giãn vượt trội. Sợi Aramid có đặc tính không giãn, chịu lực tốt, chống mỏi và chịu nhiệt, giúp dây curoa duy trì hình dạng và kích thước ổn định trong suốt quá trình vận hành liên tục. Polyester cũng có ưu điểm về độ bền kéo, chống ẩm và giá thành hợp lý. Nhờ đó, dây curoa không bị kéo giãn, không trượt khỏi puly, đảm bảo truyền động chính xác và ổn định cho các thiết bị trong dây chuyền sản xuất phân bón.

3. Nhiệt độ làm việc: -40 đến +120°C

Dây curoa được thiết kế để hoạt động ổn định trong dải nhiệt độ rộng từ -40°C đến +120°C. Điều này đặc biệt quan trọng với các nhà máy phân bón, nơi môi trường có thể thay đổi đột ngột do quá trình phản ứng hóa học hoặc vận hành ngoài trời. Khả năng chịu nhiệt và chịu lạnh tốt giúp dây không bị cứng, nứt hoặc mất tính đàn hồi khi nhiệt độ xuống thấp, đồng thời không bị chảy, biến dạng khi nhiệt độ tăng cao.

4. Độ bền kéo: 2500-5000 N/mm²

Độ bền kéo cao (từ 2500 đến 5000 N/mm²) cho phép dây curoa chịu được tải trọng lớn, phù hợp với các thiết bị truyền động công suất cao, vận hành liên tục trong nhà máy phân bón. Giá trị này đảm bảo dây không bị đứt gãy, không bị biến dạng dưới tác động của lực kéo lớn, giúp tăng tuổi thọ và giảm chi phí bảo trì, thay thế.

5. Độ giãn dài tối đa: <1%

Độ giãn dài cực thấp (<1%) là yếu tố then chốt giúp dây curoa duy trì kích thước ổn định, không bị trượt trên puly trong quá trình vận hành. Điều này đảm bảo hiệu suất truyền động luôn ở mức tối ưu, giảm thiểu nguy cơ mất đồng bộ giữa các thiết bị, đặc biệt quan trọng với các dây chuyền sản xuất tự động hóa cao.

6. Khả năng chống hóa chất: Rất cao

Dây curoa chuyên dụng cho nhà máy phân bón phải đối mặt với môi trường chứa nhiều hóa chất ăn mòn như axit sulfuric, axit nitric, amoniac, muối và các hợp chất hữu cơ. Nhờ sử dụng vật liệu EPDM/CR và lớp phủ đặc biệt, dây có khả năng chống lại sự ăn mòn, không bị phá hủy cấu trúc, không bị lão hóa nhanh, đảm bảo an toàn và ổn định cho toàn bộ hệ thống truyền động.

7. Độ cứng bề mặt: 70-80 Shore A

Độ cứng bề mặt đạt mức 70-80 Shore A giúp dây curoa có khả năng chống mài mòn vượt trội, chịu được tác động cơ học liên tục từ puly và các vật liệu rơi vãi trong quá trình vận hành. Độ cứng này cũng giúp dây duy trì độ bám tốt, hạn chế hiện tượng trượt, tăng tuổi thọ và giảm chi phí bảo trì.

8. Kiểu rãnh: V, răng cưa, đa rãnh

Dây curoa có thể thiết kế với nhiều kiểu rãnh khác nhau như rãnh V, răng cưa hoặc đa rãnh, phù hợp với từng loại puly và yêu cầu truyền động cụ thể. Kiểu rãnh V giúp tăng ma sát, truyền lực tốt, phù hợp với tải trọng lớn. Răng cưa giúp dây linh hoạt hơn, giảm tiếng ồn, tăng khả năng bám dính. Đa rãnh (multi-ribbed) giúp truyền động êm ái, phân bổ lực đều, giảm hao mòn và tăng hiệu suất truyền động.

Vai trò của dây curoa chuyên dụng trong nhà máy phân bón

- Đảm bảo truyền động ổn định: Dây curoa là bộ phận then chốt trong hệ thống truyền động của các thiết bị như băng tải, máy trộn, máy nghiền, máy đóng bao… Độ ổn định và chính xác của dây giúp toàn bộ dây chuyền vận hành liên tục, hạn chế tối đa thời gian dừng máy.

- Chịu được môi trường hóa chất khắc nghiệt: Nhờ khả năng chống hóa chất vượt trội, dây curoa không bị ăn mòn, không bị phá hủy cấu trúc khi tiếp xúc với các loại hóa chất đặc thù trong sản xuất phân bón.

- Giảm chi phí vận hành và bảo trì: Tuổi thọ cao, ít bị giãn, không đứt gãy giúp giảm tần suất thay thế, bảo trì, tiết kiệm chi phí và nhân lực cho nhà máy.

- Đảm bảo an toàn vận hành: Dây curoa chất lượng cao giúp giảm nguy cơ sự cố, cháy nổ hoặc hỏng hóc thiết bị do dây bị đứt, trượt hoặc ăn mòn.

- Tối ưu hóa hiệu suất sản xuất: Truyền động chính xác, ổn định giúp các thiết bị hoạt động đồng bộ, nâng cao năng suất và chất lượng sản phẩm phân bón.

Yêu cầu kỹ thuật khi lựa chọn và sử dụng dây curoa cho nhà máy phân bón

- Lựa chọn đúng loại vật liệu: Ưu tiên các loại dây có vỏ ngoài EPDM/CR phủ đặc biệt, lõi Aramid hoặc Polyester để đảm bảo khả năng chịu hóa chất, chịu nhiệt và độ bền kéo cao.

- Kiểm tra định kỳ: Thường xuyên kiểm tra độ căng, độ mòn, tình trạng bề mặt dây để phát hiện sớm các dấu hiệu hư hỏng, tránh sự cố ngoài ý muốn.

- Lắp đặt đúng kỹ thuật: Đảm bảo dây được lắp đúng hướng, đúng lực căng, tránh hiện tượng lệch puly hoặc trượt dây.

- Chọn kiểu rãnh phù hợp: Dựa vào đặc thù thiết bị và yêu cầu truyền động để chọn kiểu rãnh V, răng cưa hoặc đa rãnh nhằm tối ưu hiệu suất và tuổi thọ dây.

- Chú ý đến điều kiện môi trường: Nếu nhà máy đặt ở khu vực có nhiệt độ cao/thấp bất thường hoặc độ ẩm lớn, cần ưu tiên dây có dải nhiệt độ làm việc rộng và khả năng chống ẩm tốt.

Những lưu ý khi vận hành dây curoa trong môi trường sản xuất phân bón

- Tránh để dây tiếp xúc trực tiếp với hóa chất đậm đặc: Mặc dù dây có khả năng chống hóa chất cao, nhưng tiếp xúc trực tiếp với hóa chất đậm đặc trong thời gian dài vẫn có thể làm giảm tuổi thọ dây.

- Vệ sinh định kỳ: Loại bỏ bụi bẩn, hóa chất bám trên bề mặt dây để duy trì hiệu suất truyền động và kéo dài tuổi thọ.

- Không sử dụng dây đã quá hạn sử dụng: Dây cũ, đã bị lão hóa sẽ dễ bị nứt, gãy, giảm hiệu quả truyền động và tiềm ẩn nguy cơ sự cố.

- Luôn dự phòng dây thay thế: Đảm bảo dây chuyền sản xuất không bị gián đoạn khi cần thay thế dây curoa.

Ứng dụng thực tế của dây curoa trong nhà máy phân bón

- Hệ thống băng tải: Vận chuyển nguyên liệu, sản phẩm qua các công đoạn sản xuất.

- Máy trộn, máy nghiền: Truyền động cho các thiết bị xử lý nguyên liệu, đảm bảo hoạt động liên tục, ổn định.

- Máy đóng bao, máy ép viên: Đòi hỏi truyền động chính xác, không trượt để đảm bảo chất lượng sản phẩm đầu ra.

- Hệ thống quạt, bơm hóa chất: Yêu cầu dây curoa chịu hóa chất, chịu nhiệt tốt để đảm bảo an toàn và hiệu quả vận hành.

Phân loại dây curoa cho nhà máy phân bón

Trong các nhà máy phân bón hiện đại, hệ thống truyền động đóng vai trò then chốt trong việc đảm bảo hiệu suất và độ ổn định của dây chuyền sản xuất. Dây curoa là một trong những bộ phận truyền động phổ biến nhất, được ứng dụng rộng rãi ở nhiều vị trí khác nhau nhờ khả năng truyền tải lực linh hoạt, giảm rung động và tối ưu hóa hiệu suất vận hành. Việc lựa chọn đúng loại dây curoa không chỉ giúp tăng tuổi thọ thiết bị mà còn góp phần giảm thiểu chi phí bảo trì, nâng cao năng suất sản xuất và đảm bảo an toàn vận hành.

Tùy vào từng vị trí, đặc thù môi trường và yêu cầu kỹ thuật, dây curoa cho nhà máy phân bón được phân loại thành nhiều nhóm chính, mỗi loại sở hữu những ưu điểm kỹ thuật riêng biệt, đáp ứng tối ưu cho từng ứng dụng cụ thể:

- Dây curoa răng cưa (Timing Belt)

- Đặc điểm kỹ thuật: Dây curoa răng cưa có bề mặt trong được thiết kế dạng răng đều, ăn khớp hoàn toàn với bánh đà hoặc bánh răng truyền động. Vật liệu chế tạo thường là cao su tổng hợp chịu nhiệt, gia cường bằng sợi thủy tinh hoặc sợi thép, giúp tăng độ bền kéo và khả năng chống giãn dài.

- Ứng dụng: Được sử dụng chủ yếu trong các hệ thống yêu cầu đồng bộ hóa chuyển động tuyệt đối như máy đóng bao tự động, máy phối trộn định lượng, máy chiết rót, hệ thống cân điện tử. Đặc biệt, trong dây chuyền phối trộn phân bón, việc đảm bảo các trục quay đồng bộ là yếu tố quyết định đến chất lượng sản phẩm đầu ra.

- Ưu điểm nổi bật:

- Truyền động chính xác, không bị trượt nhờ cơ chế ăn khớp răng.

- Chịu được tải trọng lớn và tốc độ cao.

- Giảm thiểu tối đa hiện tượng giãn dây, duy trì hiệu suất ổn định lâu dài.

- Hoạt động êm ái, giảm tiếng ồn so với các loại truyền động xích hoặc bánh răng.

- Nhược điểm: Yêu cầu lắp đặt và căn chỉnh chính xác, chi phí đầu tư ban đầu cao hơn so với dây curoa V truyền thống.

- Dây curoa đa rãnh (Poly-V Belt)

- Đặc điểm kỹ thuật: Dây curoa đa rãnh có cấu tạo gồm nhiều rãnh song song chạy dọc theo chiều dài dây, thường làm từ cao su tổng hợp hoặc polyurethane, gia cường bằng sợi polyester hoặc aramid. Thiết kế này giúp tăng diện tích tiếp xúc với bánh đà, phân bổ lực đều trên toàn bộ bề mặt dây.

- Ứng dụng: Lý tưởng cho các hệ thống băng tải dài, truyền động nhiều trục hoặc các thiết bị cần truyền tải lực lớn như băng tải vận chuyển nguyên liệu, băng tải thành phẩm, hệ thống sấy phân bón.

- Ưu điểm nổi bật:

- Khả năng truyền tải lực lớn với kích thước dây nhỏ gọn.

- Giảm rung lắc, hạn chế hiện tượng trượt dây khi tải trọng thay đổi đột ngột.

- Tăng tuổi thọ cho cả dây curoa và các bánh đà liên quan nhờ phân bổ lực đều.

- Phù hợp với không gian lắp đặt hạn chế, dễ dàng bảo trì thay thế.

- Nhược điểm: Không thích hợp cho các hệ thống yêu cầu đồng bộ hóa chuyển động tuyệt đối.

- Dây curoa bản rộng (Flat Belt)

- Đặc điểm kỹ thuật: Dây curoa bản rộng có hình dạng phẳng, chiều rộng lớn hơn nhiều so với các loại dây curoa khác. Vật liệu thường là cao su chịu mài mòn, PVC hoặc polyurethane, có thể gia cường bằng lớp vải bố hoặc sợi tổng hợp để tăng khả năng chịu lực và chống giãn.

- Ứng dụng: Chủ yếu dùng cho các băng tải vận chuyển phân bón thành phẩm, nơi yêu cầu chịu tải trọng lớn, vận chuyển liên tục và khả năng chống mài mòn cao do tiếp xúc trực tiếp với các loại phân bón dạng hạt, bột hoặc viên nén.

- Ưu điểm nổi bật:

- Khả năng chịu tải trọng lớn, phù hợp với băng tải rộng và dài.

- Bề mặt phẳng giúp vận chuyển vật liệu ổn định, hạn chế rơi vãi.

- Chịu mài mòn tốt, tuổi thọ cao trong môi trường hóa chất ăn mòn nhẹ.

- Dễ dàng vệ sinh, bảo trì và thay thế khi cần thiết.

- Nhược điểm: Hiệu suất truyền động thấp hơn so với dây curoa răng cưa hoặc đa rãnh, dễ bị trượt nếu không căn chỉnh đúng.

- Dây curoa V (V-Belt)

- Đặc điểm kỹ thuật: Dây curoa V có tiết diện hình thang (chữ V), được làm từ cao su tổng hợp, gia cường bằng sợi polyester hoặc sợi thép. Thiết kế này giúp dây curoa ôm sát vào rãnh bánh đà, tăng ma sát và khả năng truyền động.

- Ứng dụng: Là loại phổ biến nhất trong các nhà máy phân bón, dùng cho động cơ điện, máy nghiền, máy trộn, quạt hút, bơm nước và các thiết bị truyền động cơ bản khác.

- Ưu điểm nổi bật:

- Khả năng truyền động tốt, chống trượt hiệu quả nhờ thiết kế hình chữ V.

- Dễ dàng lắp đặt, thay thế và bảo trì.

- Giá thành hợp lý, đa dạng kích thước và chủng loại.

- Hoạt động ổn định trong điều kiện môi trường khắc nghiệt, chịu được bụi bẩn và hóa chất nhẹ.

- Nhược điểm: Hiệu suất truyền động giảm khi tải trọng lớn hoặc tốc độ cao, dễ bị giãn dây sau thời gian dài sử dụng.

Bảng so sánh các loại dây curoa sử dụng trong nhà máy phân bón

| Loại dây curoa | Đặc điểm nổi bật | Ứng dụng điển hình | Ưu điểm | Nhược điểm |

|---|---|---|---|---|

| Răng cưa (Timing Belt) | Răng ăn khớp, đồng bộ hóa chuyển động | Máy đóng bao, máy phối trộn tự động | Chính xác, không trượt, chịu tải cao | Chi phí cao, yêu cầu căn chỉnh chính xác |

| Đa rãnh (Poly-V Belt) | Nhiều rãnh song song, truyền lực lớn | Băng tải dài, truyền động nhiều trục | Phân bổ lực đều, giảm rung, tuổi thọ cao | Không đồng bộ hóa chuyển động |

| Bản rộng (Flat Belt) | Bề mặt phẳng, chiều rộng lớn | Băng tải vận chuyển thành phẩm | Chịu tải lớn, chống mài mòn, dễ vệ sinh | Dễ trượt, hiệu suất thấp hơn |

| V (V-Belt) | Tiết diện hình chữ V, ma sát cao | Động cơ, máy nghiền, máy trộn | Chống trượt tốt, dễ thay thế, giá hợp lý | Dễ giãn, hiệu suất giảm khi tải lớn |

Tiêu chí lựa chọn dây curoa phù hợp cho nhà máy phân bón

- Tải trọng và tốc độ truyền động: Xác định tải trọng tối đa và tốc độ vận hành của từng vị trí để chọn loại dây phù hợp, tránh quá tải hoặc mòn nhanh.

- Đặc thù môi trường làm việc: Nhà máy phân bón thường có bụi, hóa chất ăn mòn nhẹ, nhiệt độ cao. Ưu tiên dây curoa có lớp phủ chống mài mòn, chịu nhiệt và hóa chất.

- Yêu cầu về độ chính xác: Các hệ thống phối trộn, đóng gói tự động cần dây curoa răng cưa để đảm bảo đồng bộ hóa chuyển động.

- Khả năng bảo trì, thay thế: Chọn loại dây dễ lắp đặt, bảo trì, có sẵn trên thị trường để giảm thời gian dừng máy.

- Chi phí đầu tư và vận hành: Cân nhắc giữa chi phí ban đầu và tuổi thọ, hiệu suất vận hành để tối ưu hóa tổng chi phí sở hữu.

Một số lưu ý khi sử dụng dây curoa trong nhà máy phân bón

- Kiểm tra định kỳ: Thường xuyên kiểm tra độ căng, độ mòn, vết nứt hoặc biến dạng trên dây để kịp thời thay thế.

- Bôi trơn và vệ sinh: Giữ cho dây và bánh đà sạch sẽ, tránh bụi bẩn, hóa chất bám dính gây giảm hiệu suất truyền động.

- Lắp đặt đúng kỹ thuật: Đảm bảo căn chỉnh đồng tâm giữa các bánh đà, không để dây bị lệch hoặc xoắn.

- Lưu trữ đúng cách: Bảo quản dây curoa ở nơi khô ráo, tránh ánh nắng trực tiếp và hóa chất ăn mòn.

Xu hướng công nghệ mới trong sản xuất dây curoa cho ngành phân bón

- Vật liệu cao cấp: Ứng dụng vật liệu composite, polyurethane, sợi aramid giúp tăng độ bền, giảm trọng lượng và tăng khả năng chịu nhiệt, chịu hóa chất.

- Công nghệ tự động hóa: Tích hợp cảm biến theo dõi độ mòn, nhiệt độ, độ căng dây curoa giúp cảnh báo sớm nguy cơ hỏng hóc, giảm thiểu thời gian dừng máy.

- Thiết kế tối ưu hóa: Các nhà sản xuất liên tục cải tiến thiết kế rãnh, bề mặt dây để tăng hiệu suất truyền động, giảm tiêu hao năng lượng và kéo dài tuổi thọ sản phẩm.

Tiêu chuẩn lựa chọn dây curoa cho nhà máy phân bón

Trong môi trường sản xuất phân bón, dây curoa đóng vai trò then chốt trong việc truyền động cho các hệ thống máy móc như băng tải, máy nghiền, máy trộn, máy đóng gói... Việc lựa chọn dây curoa không chỉ ảnh hưởng trực tiếp đến hiệu suất vận hành mà còn quyết định tuổi thọ thiết bị, chi phí bảo trì và an toàn lao động. Để đảm bảo tối ưu hóa hiệu quả sản xuất, dây curoa sử dụng trong nhà máy phân bón phải đáp ứng nghiêm ngặt các tiêu chuẩn kỹ thuật quốc tế như ISO, DIN, JIS và các yêu cầu đặc thù của ngành hóa chất.

1. Khả năng chịu tải động và tĩnh

Khả năng chịu tải động và tĩnh là yếu tố quan trọng hàng đầu khi lựa chọn dây curoa cho nhà máy phân bón. Trong quá trình vận hành, dây curoa phải truyền tải công suất lớn từ động cơ đến các thiết bị, đồng thời chịu được các lực tác động đột ngột khi máy khởi động hoặc dừng lại.

- Chịu tải động: Dây curoa phải có khả năng hấp thụ và phân tán lực va đập, tránh hiện tượng trượt hoặc đứt dây khi máy tăng tốc hoặc giảm tốc đột ngột.

- Chịu tải tĩnh: Khi máy dừng, dây vẫn phải duy trì được độ căng và không bị giãn dài, đảm bảo truyền động ổn định khi khởi động lại.

- Tiêu chuẩn kiểm tra: Các bài kiểm tra theo tiêu chuẩn ISO 4184, DIN 2215 hoặc JIS K6323 thường được áp dụng để đánh giá khả năng chịu tải của dây curoa.

2. Khả năng chống hóa chất

Nhà máy phân bón là môi trường đặc biệt, thường xuyên tiếp xúc với các loại hóa chất như amoniac, axit photphoric, ure, kali, lưu huỳnh... Những hóa chất này có thể gây ăn mòn, phá hủy cấu trúc vật liệu của dây curoa nếu không được lựa chọn đúng loại.

- Vật liệu bọc ngoài: Nên ưu tiên các loại dây curoa có lớp phủ ngoài bằng cao su tổng hợp hoặc polyurethane có khả năng chống hóa chất cao.

- Thử nghiệm thực tế: Dây curoa cần được kiểm tra khả năng chịu hóa chất bằng cách ngâm trong dung dịch hóa chất đặc trưng của nhà máy trong thời gian tối thiểu 72 giờ, sau đó đánh giá sự thay đổi về độ bền kéo, độ giãn dài và bề mặt.

- Chứng nhận: Yêu cầu nhà cung cấp cung cấp các chứng nhận thử nghiệm hóa chất theo tiêu chuẩn quốc tế như ASTM D471 hoặc ISO 1817.

3. Độ bền mỏi

Độ bền mỏi của dây curoa là khả năng chịu được số chu kỳ uốn cong liên tục mà không bị nứt gãy hoặc suy giảm tính năng cơ học. Trong các dây chuyền sản xuất phân bón, dây curoa thường phải hoạt động liên tục 24/7, chịu hàng triệu chu kỳ uốn cong mỗi năm.

- Kiểm tra độ bền mỏi: Dây curoa phải vượt qua các bài kiểm tra mỏi tiêu chuẩn như ISO 9573-1, trong đó dây được uốn cong liên tục trên puly với tốc độ cao trong hàng triệu chu kỳ.

- Vật liệu lõi: Lõi dây nên sử dụng sợi polyester, aramid hoặc thép, giúp tăng khả năng chịu mỏi và kéo dài tuổi thọ dây.

- Chỉ số độ bền mỏi: Nên lựa chọn dây có chỉ số độ bền mỏi (Fatigue Resistance Index) cao, phù hợp với tần suất vận hành của nhà máy.

4. Độ ổn định kích thước

Độ ổn định kích thước là khả năng duy trì chiều dài, chiều rộng và độ dày của dây curoa trong suốt quá trình sử dụng. Nếu dây bị giãn dài hoặc biến dạng quá mức, sẽ dẫn đến hiện tượng trượt puly, giảm hiệu suất truyền động và tăng nguy cơ hỏng hóc thiết bị.

- Kiểm soát độ giãn dài: Dây curoa phải có hệ số giãn dài thấp, thường dưới 1% sau 10.000 giờ vận hành liên tục.

- Cấu trúc đa lớp: Ưu tiên lựa chọn dây có cấu trúc đa lớp, với lớp gia cường bằng sợi tổng hợp hoặc thép, giúp hạn chế tối đa sự biến dạng.

- Tiêu chuẩn kiểm tra: Áp dụng các bài kiểm tra theo ISO 21181 hoặc DIN 2215 để đánh giá độ ổn định kích thước sau khi vận hành thực tế.

5. Chứng chỉ xuất xưởng và truy xuất nguồn gốc

Để đảm bảo chất lượng và an toàn trong quá trình sử dụng, mỗi lô dây curoa cung cấp cho nhà máy phân bón phải đi kèm đầy đủ các chứng chỉ kiểm định chất lượng và truy xuất nguồn gốc vật liệu.

- Chứng chỉ kiểm định chất lượng: Bao gồm các chứng chỉ như CO (Certificate of Origin), CQ (Certificate of Quality), chứng nhận phù hợp tiêu chuẩn ISO/DIN/JIS.

- Truy xuất nguồn gốc vật liệu: Nhà cung cấp phải cung cấp thông tin chi tiết về nguồn gốc vật liệu, quy trình sản xuất và kiểm soát chất lượng từng lô hàng.

- Kiểm tra lô hàng: Mỗi lô dây curoa nhập về cần được kiểm tra ngẫu nhiên các chỉ tiêu cơ lý, hóa học và so sánh với thông số kỹ thuật đã công bố.

6. Một số tiêu chuẩn quốc tế áp dụng cho dây curoa trong ngành phân bón

| Tiêu chuẩn | Nội dung áp dụng |

|---|---|

| ISO 4184 | Quy định kích thước, dung sai và phương pháp kiểm tra dây curoa truyền động công nghiệp. |

| DIN 2215 | Tiêu chuẩn về cấu tạo, vật liệu và thử nghiệm dây curoa dạng V. |

| JIS K6323 | Tiêu chuẩn Nhật Bản về dây curoa, bao gồm các yêu cầu về vật liệu, kích thước và thử nghiệm. |

| ASTM D471 | Phương pháp kiểm tra khả năng chịu hóa chất của vật liệu cao su. |

| ISO 1817 | Đánh giá sự thay đổi tính chất vật liệu cao su khi tiếp xúc hóa chất. |

| ISO 9573-1 | Kiểm tra độ bền mỏi của dây curoa truyền động. |

| ISO 21181 | Đánh giá độ ổn định kích thước của dây curoa sau vận hành. |

7. Một số lưu ý chuyên sâu khi lựa chọn dây curoa cho nhà máy phân bón

- Phân tích điều kiện vận hành: Cần khảo sát kỹ các yếu tố như nhiệt độ môi trường, độ ẩm, tần suất vận hành, tải trọng cực đại và các yếu tố đặc thù của từng dây chuyền sản xuất.

- Chọn loại dây phù hợp: Đối với môi trường hóa chất mạnh, nên ưu tiên dây curoa răng cưa hoặc dây curoa răng cưa kép bằng polyurethane, có khả năng chống ăn mòn và chịu mài mòn tốt hơn dây cao su thông thường.

- Bảo trì và thay thế định kỳ: Lên kế hoạch kiểm tra, bảo trì và thay thế dây curoa định kỳ để phòng ngừa sự cố bất ngờ, giảm thiểu rủi ro gián đoạn sản xuất.

- Đào tạo nhân sự: Đào tạo đội ngũ kỹ thuật viên về quy trình lắp đặt, căn chỉnh và bảo dưỡng dây curoa đúng cách, giúp kéo dài tuổi thọ dây và thiết bị.

- Hợp tác với nhà cung cấp uy tín: Lựa chọn các nhà cung cấp có kinh nghiệm, có khả năng tư vấn kỹ thuật chuyên sâu và hỗ trợ kiểm tra, thử nghiệm dây curoa thực tế tại nhà máy.

8. Quy trình kiểm tra và thử nghiệm dây curoa trước khi đưa vào sử dụng

- Kiểm tra ngoại quan: Đánh giá bề mặt dây, kiểm tra các dấu hiệu nứt, phồng, bong tróc hoặc biến dạng bất thường.

- Kiểm tra kích thước: Đo chiều dài, chiều rộng, độ dày và so sánh với thông số kỹ thuật của nhà sản xuất.

- Kiểm tra độ căng: Sử dụng thiết bị đo lực căng chuyên dụng để đảm bảo dây đạt lực căng tiêu chuẩn khi lắp đặt.

- Thử nghiệm tải trọng: Chạy thử dây trên thiết bị thực tế với tải trọng tối đa, quan sát hiện tượng trượt, rung lắc hoặc tiếng ồn bất thường.

- Kiểm tra sau vận hành: Sau 24-48 giờ vận hành liên tục, kiểm tra lại độ căng, độ giãn dài và tình trạng bề mặt dây.

9. Các lỗi thường gặp khi lựa chọn và sử dụng dây curoa trong nhà máy phân bón

- Chọn sai loại dây: Sử dụng dây curoa không phù hợp với môi trường hóa chất hoặc tải trọng thực tế, dẫn đến hỏng hóc nhanh chóng.

- Lắp đặt sai kỹ thuật: Lắp dây quá căng hoặc quá lỏng, không căn chỉnh đồng tâm puly, gây mòn lệch hoặc đứt dây.

- Bảo trì không đúng cách: Không kiểm tra, bôi trơn hoặc thay thế dây định kỳ, để dây hoạt động quá giới hạn cho phép.

- Bỏ qua kiểm tra hóa chất: Không thử nghiệm khả năng chịu hóa chất của dây trước khi sử dụng, dẫn đến ăn mòn, nứt gãy nhanh.

10. Một số nhà sản xuất dây curoa uy tín cho ngành phân bón

- Gates – Mỹ: Chuyên cung cấp dây curoa công nghiệp chất lượng cao, đáp ứng tiêu chuẩn quốc tế.

- ContiTech – Đức: Sản phẩm đa dạng, nổi bật với dây curoa chống hóa chất và chịu mài mòn.

- Mitsuboshi – Nhật Bản: Dây curoa đạt tiêu chuẩn JIS, độ bền mỏi và ổn định kích thước vượt trội.

- Bando – Nhật Bản: Được sử dụng rộng rãi trong các nhà máy hóa chất và phân bón tại châu Á.

Những sai lầm chết người khi sử dụng dây curoa cho nhà máy phân bón

Dây curoa là một trong những bộ phận truyền động quan trọng trong các dây chuyền sản xuất của nhà máy phân bón. Tuy nhiên, việc lựa chọn và sử dụng dây curoa không đúng chuẩn kỹ thuật hoặc không phù hợp với môi trường đặc thù của ngành phân bón có thể dẫn đến những hậu quả nghiêm trọng, ảnh hưởng trực tiếp đến an toàn, hiệu suất và chi phí vận hành của nhà máy.

1. Lựa chọn dây curoa không phù hợp với môi trường hóa chất

Nhà máy phân bón là môi trường có nhiều hóa chất ăn mòn mạnh như axit, kiềm, amoniac, photphat… Nếu sử dụng dây curoa thông thường, không có lớp phủ hoặc vật liệu chống hóa chất, dây sẽ nhanh chóng bị phân hủy, nứt gãy, hoặc biến dạng. Điều này không chỉ làm giảm tuổi thọ dây mà còn tiềm ẩn nguy cơ cháy nổ khi dây bị ma sát hoặc tiếp xúc với nhiệt độ cao.

- Cháy nổ dây curoa: Khi dây bị phân hủy do hóa chất, các thành phần polymer trong dây có thể bị phá vỡ cấu trúc, sinh ra các khí dễ cháy hoặc làm tăng nhiệt độ cục bộ, dẫn đến hiện tượng bốc cháy. Đặc biệt, trong môi trường có bụi phân bón, nguy cơ cháy lan càng cao.

- Ăn mòn nhanh, chi phí bảo trì tăng vọt: Dây curoa không có khả năng chống chịu hóa chất sẽ bị ăn mòn bề mặt, bong tróc lớp vỏ bảo vệ, dẫn đến phải thay thế thường xuyên, làm tăng chi phí bảo trì và giảm hiệu quả vận hành.

2. Sử dụng dây curoa kém chất lượng, không rõ nguồn gốc

Việc tiết kiệm chi phí bằng cách sử dụng dây curoa giá rẻ, không rõ xuất xứ hoặc không đạt tiêu chuẩn kỹ thuật là một trong những sai lầm phổ biến. Dây curoa kém chất lượng thường có:

- Độ bền kéo thấp, dễ bị giãn, đứt khi gặp tải trọng lớn hoặc vận hành liên tục.

- Khả năng chịu nhiệt, chịu hóa chất kém, nhanh chóng xuống cấp trong môi trường sản xuất phân bón.

- Không đạt tiêu chuẩn chống trượt, gây ra hiện tượng trượt dây, giảm hiệu suất truyền động.

Hậu quả: Khi dây curoa bị đứt hoặc trượt, toàn bộ dây chuyền sản xuất có thể bị dừng lại đột ngột, gây thiệt hại lớn về sản lượng và chi phí khắc phục sự cố.

3. Không tính toán đúng tải trọng và tốc độ làm việc

Mỗi loại dây curoa đều có giới hạn về tải trọng và tốc độ làm việc. Nếu không tính toán đúng công suất truyền động, chọn dây có tiết diện nhỏ hơn yêu cầu hoặc sử dụng sai loại dây (dây răng, dây trơn, dây bản rộng…), dây sẽ nhanh chóng bị quá tải, dẫn đến:

- Đứt dây, dừng dây chuyền: Khi dây không đủ độ bền kéo, chỉ một lần quá tải cũng có thể khiến dây đứt, gây đình trệ sản xuất, thậm chí làm hỏng các bộ phận khác như puly, trục truyền động.

- Gia tăng hiện tượng trượt dây, làm giảm hiệu suất truyền động, tiêu tốn điện năng và tăng nguy cơ hỏng hóc máy móc.

4. Bỏ qua yếu tố nhiệt độ và điều kiện vận hành đặc thù

Trong nhà máy phân bón, nhiều khu vực có nhiệt độ cao do quá trình sấy, nung hoặc phản ứng hóa học. Nếu dây curoa không có khả năng chịu nhiệt, vật liệu sẽ bị lão hóa nhanh, mất tính đàn hồi, dẫn đến nứt gãy hoặc cháy nổ.

- Dây curoa thông thường chỉ chịu được nhiệt độ tối đa khoảng 80°C, trong khi nhiều khu vực sản xuất phân bón có thể lên tới 100-120°C.

- Vật liệu cao su tổng hợp hoặc polyurethane chuyên dụng mới đáp ứng được yêu cầu này.

Việc không kiểm tra, đánh giá đúng điều kiện vận hành sẽ khiến dây curoa bị hỏng sớm, làm gián đoạn sản xuất và tăng nguy cơ mất an toàn lao động.

5. Lắp đặt và bảo trì dây curoa không đúng kỹ thuật

Ngay cả khi đã chọn đúng loại dây curoa, việc lắp đặt và bảo trì không đúng kỹ thuật cũng là nguyên nhân dẫn đến nhiều sự cố nghiêm trọng:

- Lắp dây quá căng hoặc quá chùng làm tăng ma sát, gây mòn nhanh hoặc trượt dây.

- Không kiểm tra, vệ sinh puly, dẫn đến bám bụi, hóa chất, làm giảm khả năng bám dính của dây.

- Không thay thế dây theo định kỳ, sử dụng dây đã lão hóa, nứt gãy, tiềm ẩn nguy cơ đứt dây bất ngờ.

Hệ quả: Dây curoa bị mòn, trượt, đứt liên tục, làm giảm tuổi thọ thiết bị, tăng chi phí bảo trì và nguy cơ tai nạn lao động.

6. Không sử dụng dây curoa chuyên dụng cho ngành phân bón

Ngành phân bón có những yêu cầu rất khắt khe về vật liệu, cấu trúc và khả năng chống chịu của dây curoa. Một số tiêu chuẩn kỹ thuật cần lưu ý khi lựa chọn dây curoa cho nhà máy phân bón:

- Chống chịu hóa chất mạnh (axit, kiềm, amoniac…)

- Chịu nhiệt độ cao, chống lão hóa do nhiệt và tia UV

- Chống mài mòn, chống bụi bẩn và bám dính phân bón

- Độ bền kéo cao, ổn định kích thước trong suốt quá trình vận hành

- Khả năng chống trượt, truyền động ổn định ngay cả khi tải trọng thay đổi liên tục

Nhiều nhà máy đã phải trả giá đắt khi sử dụng dây curoa thông thường, không đáp ứng các tiêu chuẩn trên, dẫn đến các sự cố nghiêm trọng như cháy nổ, đứt dây, dừng dây chuyền, tăng chi phí bảo trì và giảm hiệu suất sản xuất.

7. Một số lưu ý chuyên sâu khi lựa chọn và sử dụng dây curoa cho nhà máy phân bón

- Kiểm tra chứng chỉ chất lượng: Chỉ sử dụng dây curoa có chứng nhận chất lượng quốc tế như ISO, DIN, JIS… đảm bảo đáp ứng các yêu cầu kỹ thuật khắt khe.

- Tham khảo ý kiến chuyên gia: Nên làm việc với các nhà cung cấp uy tín, có đội ngũ kỹ thuật tư vấn giải pháp phù hợp với từng dây chuyền sản xuất cụ thể.

- Thường xuyên kiểm tra, bảo trì: Thiết lập lịch kiểm tra định kỳ, thay thế dây curoa theo khuyến cáo của nhà sản xuất để phòng ngừa sự cố bất ngờ.

- Đào tạo nhân viên vận hành: Trang bị kiến thức về lắp đặt, kiểm tra và xử lý sự cố dây curoa cho đội ngũ kỹ thuật, giảm thiểu rủi ro do thao tác sai.

Bảng: So sánh các loại dây curoa phổ biến trong ngành phân bón

| Loại dây curoa | Khả năng chịu hóa chất | Chịu nhiệt | Độ bền kéo | Ứng dụng |

|---|---|---|---|---|

| Dây curoa cao su thông thường | Thấp | Đến 80°C | Trung bình | Thiết bị nhẹ, môi trường sạch |

| Dây curoa cao su tổng hợp (EPDM, NBR) | Cao | Đến 120°C | Cao | Thiết bị chính, môi trường hóa chất |

| Dây curoa polyurethane | Rất cao | Đến 130°C | Rất cao | Dây chuyền tải nặng, môi trường khắc nghiệt |

8. Một số sai lầm thường gặp khác

- Không kiểm tra độ đồng tâm của puly: Khi puly bị lệch, dây curoa sẽ mòn không đều, dễ bị trượt hoặc đứt.

- Không sử dụng che chắn bảo vệ: Dây curoa không được che chắn dễ bị dính hóa chất, bụi bẩn, tăng nguy cơ hỏng hóc và mất an toàn.

- Chọn sai loại dây (dây răng, dây trơn, dây bản rộng…): Mỗi loại dây phù hợp với từng ứng dụng, tải trọng và tốc độ khác nhau. Chọn sai loại sẽ làm giảm hiệu suất và tuổi thọ dây.

9. Khuyến nghị chuyên sâu từ chuyên gia ngành phân bón

- Luôn ưu tiên dây curoa chuyên dụng, có lớp phủ chống hóa chất và chịu nhiệt.

- Thường xuyên đánh giá lại điều kiện vận hành để điều chỉnh loại dây phù hợp khi có thay đổi về công nghệ hoặc nguyên liệu sản xuất.

- Đầu tư vào hệ thống giám sát tình trạng dây curoa tự động để phát hiện sớm các dấu hiệu bất thường.