Giải Pháp Dây Curoa, Dây Đai Dẹt Hiệu Quả Cho Máy Móc Công Nghiệp

Khái niệm và vai trò của dây curoa, dây đai dẹt trong truyền động công nghiệp

Dây curoa và dây đai dẹt là hai thành phần truyền động cơ học then chốt trong các hệ thống máy móc công nghiệp hiện đại, đảm nhận nhiệm vụ truyền tải mô-men xoắn và lực giữa các trục quay, giúp đồng bộ hóa chuyển động và tối ưu hóa hiệu suất vận hành của thiết bị. Việc lựa chọn đúng loại dây truyền động không chỉ ảnh hưởng trực tiếp đến hiệu quả làm việc mà còn quyết định tuổi thọ, độ ổn định và chi phí bảo trì của toàn bộ hệ thống.

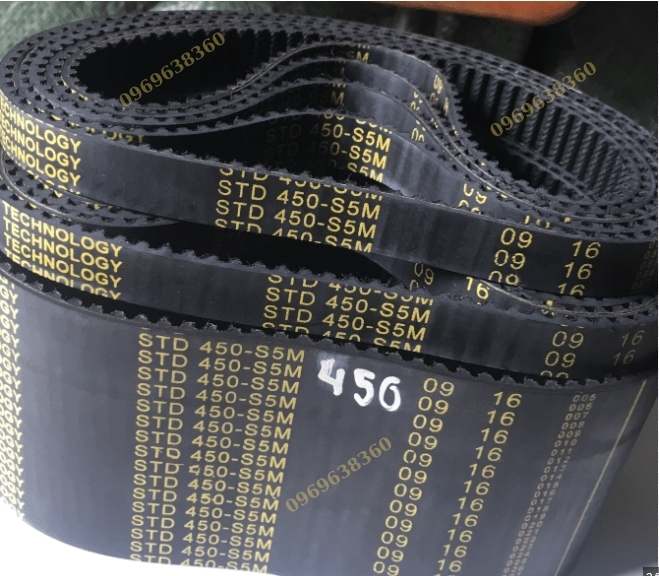

Dây curoa (belt drive) là loại dây truyền động có cấu trúc đa dạng, thường được sản xuất từ cao su tổng hợp hoặc polyurethane, kết hợp với các lớp gia cường như sợi polyester, nylon, thép hoặc aramid nhằm tăng khả năng chịu lực kéo, chống mài mòn và chống giãn dài trong quá trình sử dụng. Dây curoa có nhiều dạng tiết diện như hình thang (V-belt), răng cưa (timing belt), tròn (round belt), mỗi loại phù hợp với các ứng dụng và yêu cầu truyền động khác nhau. Đặc biệt, dây curoa răng cưa (dây đồng bộ) có khả năng truyền động chính xác, không bị trượt, rất phù hợp cho các hệ thống yêu cầu đồng bộ hóa vị trí giữa các trục.

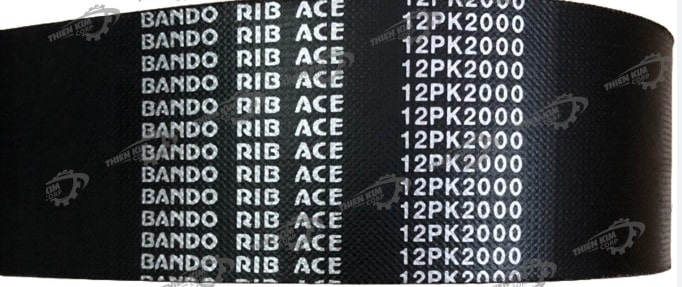

Dây đai dẹt (flat belt) có tiết diện hình chữ nhật, bề mặt phẳng, thường được chế tạo từ cao su tự nhiên, cao su tổng hợp, vải bố, hoặc vật liệu composite nhiều lớp. Đặc điểm nổi bật của dây đai dẹt là khả năng truyền động êm ái, giảm rung lắc, giảm tiếng ồn và thích hợp cho các hệ thống truyền động tốc độ cao, tải trọng vừa phải. Dây đai dẹt thường được sử dụng trong các ngành công nghiệp nhẹ, máy dệt, máy in, băng tải, hoặc các hệ thống truyền động yêu cầu độ chính xác và ổn định cao.

Vai trò của dây curoa và dây đai dẹt trong truyền động công nghiệp:

- Truyền tải lực và mô-men xoắn hiệu quả: Dây curoa và dây đai dẹt cho phép truyền động giữa các trục ở khoảng cách xa, linh hoạt trong thiết kế không gian máy móc, đồng thời giảm tải cho các bộ phận truyền động trực tiếp như bánh răng.

- Giảm rung động và tiếng ồn: Nhờ đặc tính đàn hồi và bề mặt tiếp xúc lớn, dây đai dẹt và dây curoa giúp giảm đáng kể rung động, tiếng ồn, bảo vệ các chi tiết máy khỏi hư hại do va đập hoặc dao động mạnh.

- Bảo vệ hệ thống khi quá tải: Khi gặp sự cố quá tải hoặc kẹt máy, dây curoa và dây đai dẹt có thể trượt trên puly, đóng vai trò như một "khớp nối an toàn", hạn chế nguy cơ gãy trục hoặc hỏng hóc các bộ phận truyền động khác.

- Dễ dàng bảo trì, thay thế: Cấu tạo đơn giản, dễ tháo lắp, chi phí thay thế thấp giúp dây curoa và dây đai dẹt trở thành lựa chọn tối ưu cho các hệ thống máy móc công nghiệp cần bảo trì thường xuyên.

- Khả năng làm việc ở tốc độ cao: Đặc biệt với dây đai dẹt, nhờ trọng lượng nhẹ và bề mặt tiếp xúc lớn, hệ thống truyền động có thể đạt tốc độ vòng quay rất cao mà vẫn đảm bảo độ ổn định.

Phân loại dây curoa và dây đai dẹt theo ứng dụng:

- Dây curoa V (V-belt): Thường dùng trong truyền động công suất lớn, tải trọng nặng như máy nén khí, động cơ công nghiệp, hệ thống bơm.

- Dây curoa răng (timing belt): Ứng dụng trong các hệ thống yêu cầu đồng bộ hóa chuyển động như máy CNC, động cơ ô tô, máy in công nghiệp.

- Dây đai dẹt: Phù hợp với truyền động tốc độ cao, tải trọng vừa phải, thường thấy ở băng tải, máy dệt, máy in offset, hệ thống truyền động trục chính.

Các thông số kỹ thuật cần chú ý khi lựa chọn dây curoa, dây đai dẹt:

- Chiều rộng (Width): Đơn vị mm hoặc inch, là yếu tố quyết định khả năng chịu tải và diện tích tiếp xúc với puly. Chiều rộng lớn giúp tăng khả năng truyền tải lực, giảm áp suất lên bề mặt dây, kéo dài tuổi thọ sản phẩm.

- Độ dày (Thickness): Thường từ 1mm đến 10mm, ảnh hưởng trực tiếp đến độ bền, độ linh hoạt và khả năng uốn cong của dây khi làm việc với các puly có đường kính nhỏ. Độ dày lớn giúp tăng độ bền kéo nhưng có thể làm giảm độ linh hoạt.

- Chiều dài (Length): Được xác định dựa trên khoảng cách giữa hai trục, đường kính puly chủ động và bị động, cũng như cách bố trí hệ thống truyền động. Việc xác định chính xác chiều dài giúp đảm bảo lực căng phù hợp, tránh hiện tượng trượt hoặc quá căng gây hư hại dây.

- Lực kéo tối đa (Tensile Strength): Đơn vị N hoặc kgf, thể hiện khả năng chịu lực kéo trước khi đứt. Thông số này phụ thuộc vào vật liệu chế tạo, cấu trúc lớp gia cường và quy trình sản xuất. Lực kéo tối đa càng lớn, dây càng phù hợp với các ứng dụng tải trọng nặng.

- Vật liệu gia cố: Sợi polyester, nylon, thép hoặc aramid (Kevlar) được sử dụng để tăng độ bền kéo, chống giãn dài, tăng khả năng chịu mài mòn và ổn định kích thước trong suốt quá trình vận hành. Việc lựa chọn vật liệu gia cố phù hợp giúp tối ưu hóa hiệu suất và tuổi thọ dây truyền động.

Một số lưu ý chuyên sâu khi lựa chọn và sử dụng dây curoa, dây đai dẹt:

- Điều kiện môi trường làm việc: Nhiệt độ, độ ẩm, hóa chất, bụi bẩn có thể ảnh hưởng đến tuổi thọ và hiệu suất của dây. Nên chọn loại dây có khả năng chống chịu tốt với môi trường đặc thù như chịu nhiệt, chịu dầu, chống tĩnh điện.

- Độ chính xác của puly: Puly phải được gia công chính xác, bề mặt nhẵn, đồng tâm tốt để tránh mài mòn không đều, rung lắc hoặc trượt dây.

- Chế độ bảo trì và kiểm tra định kỳ: Thường xuyên kiểm tra độ căng, tình trạng bề mặt dây, phát hiện sớm các dấu hiệu nứt, mòn, bong tróc để thay thế kịp thời, tránh sự cố dừng máy ngoài ý muốn.

- Khả năng tương thích với hệ thống truyền động: Đảm bảo dây curoa, dây đai dẹt phù hợp với loại puly, tốc độ quay, tải trọng và điều kiện vận hành thực tế của máy móc.

So sánh ưu nhược điểm giữa dây curoa và dây đai dẹt:

- Dây curoa: Ưu điểm là khả năng truyền tải lực lớn, phù hợp với tải trọng nặng, dễ lắp đặt và bảo trì. Nhược điểm là có thể gây rung lắc ở tốc độ cao, độ chính xác truyền động không cao bằng dây đai dẹt hoặc dây răng.

- Dây đai dẹt: Ưu điểm là truyền động êm ái, tốc độ cao, giảm rung và tiếng ồn, phù hợp với các hệ thống yêu cầu độ chính xác. Nhược điểm là khả năng chịu tải thấp hơn, dễ bị trượt khi tải trọng lớn hoặc lực căng không đủ.

Ứng dụng thực tiễn:

- Ngành sản xuất ô tô: Dây curoa răng được sử dụng trong hệ thống cam, bơm nước, máy phát điện, đảm bảo đồng bộ hóa chuyển động giữa các bộ phận động cơ.

- Ngành dệt may: Dây đai dẹt truyền động trục chính, trục con lăn, giúp máy chạy êm, ổn định ở tốc độ cao.

- Ngành in ấn: Dây đai dẹt truyền động các trục cuốn giấy, trục ép, đảm bảo độ chính xác và giảm rung lắc.

- Ngành chế biến thực phẩm: Dây curoa và dây đai dẹt dùng cho băng tải, máy đóng gói, máy trộn, đáp ứng yêu cầu vệ sinh và an toàn thực phẩm.

Chuẩn bị trước khi lắp đặt dây curoa, dây đai dẹt

Quy trình lắp đặt dây curoa, dây đai dẹt là một công đoạn quan trọng trong bảo trì, vận hành hệ thống truyền động cơ khí. Việc chuẩn bị kỹ lưỡng không chỉ giúp đảm bảo hiệu suất truyền động tối ưu mà còn kéo dài tuổi thọ của dây và các linh kiện liên quan. Để đạt được sự chính xác tuyệt đối, cần thực hiện các bước kiểm tra và chuẩn bị chuyên sâu như sau:

- Kiểm tra puly:

- Đảm bảo bề mặt puly hoàn toàn sạch sẽ, không còn dầu mỡ, bụi bẩn, mạt kim loại hoặc các tạp chất khác. Sử dụng dung dịch tẩy rửa chuyên dụng và khăn sạch để lau kỹ bề mặt tiếp xúc.

- Kiểm tra kỹ các vết nứt, mòn, biến dạng hoặc rỗ bề mặt. Nếu phát hiện dấu hiệu bất thường, cần thay thế hoặc gia công lại puly để tránh làm hỏng dây trong quá trình vận hành.

- Đo kiểm độ nhám bề mặt puly bằng thiết bị đo chuyên dụng (surface roughness tester) để đảm bảo độ bám dính tối ưu giữa dây và puly.

- Đo kiểm kích thước:

- Sử dụng thước đo chuyên dụng như thước cặp, thước đo chiều dài dây (belt measuring tape) để xác định chính xác chiều dài, chiều rộng và độ dày của dây phù hợp với hệ thống truyền động.

- Đối với dây đai dẹt, cần kiểm tra cả chiều rộng danh định và độ dày đồng đều trên toàn bộ chiều dài dây, tránh hiện tượng dây bị mỏng hoặc dày cục bộ.

- So sánh thông số kỹ thuật của dây với tài liệu kỹ thuật của thiết bị để đảm bảo sự tương thích tuyệt đối.

- Kiểm tra độ thẳng hàng (alignment):

- Sử dụng thước thẳng, thước dây hoặc thiết bị căn chỉnh laser alignment chuyên dụng để kiểm tra hai puly có nằm trên cùng một mặt phẳng hay không.

- Độ lệch tâm, lệch góc hoặc lệch trục giữa hai puly sẽ gây ra hiện tượng mòn dây không đều, rung động, giảm hiệu suất truyền động và tăng nguy cơ đứt dây.

- Đối với hệ thống truyền động nhiều puly, cần kiểm tra đồng thời tất cả các puly liên quan để đảm bảo sự đồng trục tuyệt đối.

- Chọn dụng cụ chuyên dụng:

- Chuẩn bị bộ căng dây (belt tensioner), tua vít, cờ lê, thước đo lực căng (tension gauge), găng tay bảo hộ, kính bảo hộ và các dụng cụ tháo lắp phù hợp với từng loại thiết bị.

- Đối với dây đai dẹt có chiều dài lớn, nên sử dụng thiết bị hỗ trợ kéo dây để tránh làm xoắn hoặc gập dây trong quá trình lắp đặt.

- Kiểm tra tình trạng và hiệu chuẩn của các dụng cụ đo lường để đảm bảo kết quả đo chính xác.

Một số lưu ý quan trọng khi chuẩn bị lắp đặt:

- Không sử dụng dây curoa, dây đai dẹt đã bị rạn nứt, biến dạng hoặc có dấu hiệu lão hóa:

- Kiểm tra bề mặt dây bằng mắt thường và bằng tay để phát hiện các vết nứt nhỏ, bong tróc, phồng rộp hoặc biến dạng hình học.

- Đối với dây đã sử dụng lâu ngày, nên kiểm tra độ đàn hồi và độ cứng của vật liệu để phát hiện hiện tượng lão hóa, chai cứng hoặc mất tính đàn hồi.

- Không tái sử dụng dây đã qua sửa chữa hoặc nối lại, vì khả năng chịu lực và độ bền không còn đảm bảo.

- Tránh tiếp xúc dây với hóa chất, dầu mỡ trong quá trình lắp đặt:

- Hóa chất, dầu mỡ có thể làm mềm, giòn hoặc phá hủy cấu trúc vật liệu dây, đặc biệt là các loại dây làm từ cao su tổng hợp hoặc vật liệu composite.

- Luôn sử dụng găng tay sạch khi thao tác với dây để tránh truyền dầu mỡ từ tay lên bề mặt dây.

- Nếu dây bị dính dầu mỡ, cần vệ sinh ngay bằng dung dịch chuyên dụng và để khô hoàn toàn trước khi lắp đặt.

- Luôn kiểm tra mã số, thông số kỹ thuật của dây để đảm bảo đúng chủng loại với thiết bị:

- Đối chiếu mã số in trên dây với tài liệu kỹ thuật hoặc catalogue của nhà sản xuất để xác nhận chủng loại, kích thước, vật liệu và khả năng chịu tải của dây.

- Kiểm tra các thông số như chiều dài, chiều rộng, độ dày, góc rãnh (đối với dây curoa răng), lớp bố chịu lực (reinforcement layer) để đảm bảo phù hợp với yêu cầu vận hành.

- Không sử dụng dây không rõ nguồn gốc, không có thông số kỹ thuật rõ ràng hoặc dây đã bị mờ, mất mã số nhận diện.

Danh sách các bước kiểm tra chuyên sâu trước khi lắp đặt

- Làm sạch và kiểm tra puly: Đảm bảo không còn bụi bẩn, dầu mỡ, kiểm tra độ nhám và tình trạng bề mặt.

- Kiểm tra kích thước dây: Đo chiều dài, chiều rộng, độ dày, kiểm tra độ đồng đều trên toàn bộ dây.

- Kiểm tra độ thẳng hàng hệ thống truyền động: Sử dụng thiết bị căn chỉnh chuyên dụng để đảm bảo các puly đồng trục, không bị lệch tâm hoặc lệch góc.

- Kiểm tra lực căng dây dự kiến: Sử dụng thước đo lực căng để xác định lực căng phù hợp theo khuyến cáo của nhà sản xuất.

- Kiểm tra điều kiện môi trường lắp đặt: Đảm bảo khu vực lắp đặt sạch sẽ, khô ráo, không có hóa chất hoặc tác nhân gây hại cho dây.

- Kiểm tra tình trạng dây: Đảm bảo dây không bị rạn nứt, biến dạng, lão hóa, mất tính đàn hồi hoặc có dấu hiệu hư hỏng.

- Kiểm tra dụng cụ lắp đặt: Đảm bảo tất cả dụng cụ đã được hiệu chuẩn, sạch sẽ và sẵn sàng sử dụng.

Một số lưu ý chuyên môn sâu trong quá trình chuẩn bị

- Kiểm soát nhiệt độ môi trường: Nhiệt độ quá cao hoặc quá thấp có thể ảnh hưởng đến tính chất vật liệu dây, nên lắp đặt trong điều kiện nhiệt độ phòng tiêu chuẩn (20-25°C).

- Kiểm tra độ ẩm: Độ ẩm cao có thể làm giảm tuổi thọ dây, đặc biệt với dây bố vải hoặc dây cao su tự nhiên.

- Đánh dấu vị trí lắp đặt: Sử dụng bút đánh dấu chuyên dụng để xác định vị trí lắp đặt dây trên puly, giúp kiểm soát quá trình căn chỉnh và căng dây chính xác.

- Kiểm tra hệ thống truyền động phụ trợ: Đảm bảo các bộ phận như bạc đạn, trục, giá đỡ puly hoạt động trơn tru, không bị kẹt hoặc mòn quá mức.

- Đọc kỹ hướng dẫn lắp đặt của nhà sản xuất: Mỗi loại dây, mỗi hệ thống truyền động có thể có yêu cầu lắp đặt riêng biệt, cần tuân thủ tuyệt đối để tránh sai sót.

Checklist kiểm tra trước khi lắp đặt dây curoa, dây đai dẹt

- Bề mặt puly sạch, không có dầu mỡ, bụi bẩn, vết nứt, mòn.

- Kích thước dây phù hợp với hệ thống truyền động.

- Hai puly thẳng hàng, đồng trục, không bị lệch tâm hoặc lệch góc.

- Dụng cụ lắp đặt đầy đủ, đã kiểm tra và hiệu chuẩn.

- Dây không bị rạn nứt, biến dạng, lão hóa, mất tính đàn hồi.

- Dây không tiếp xúc với hóa chất, dầu mỡ trong quá trình lắp đặt.

- Mã số, thông số kỹ thuật dây đúng với yêu cầu thiết bị.

- Điều kiện môi trường lắp đặt đạt tiêu chuẩn (nhiệt độ, độ ẩm, sạch sẽ).

Quy trình lắp đặt dây curoa, dây đai dẹt chuẩn kỹ thuật

Tháo lắp dây cũ và vệ sinh hệ thống

Việc tháo lắp dây curoa hoặc dây đai dẹt cũ là bước đầu tiên và cực kỳ quan trọng trong quy trình bảo trì truyền động bằng dây. Để đảm bảo hiệu quả và tuổi thọ của dây mới, cần thực hiện các thao tác sau một cách tỉ mỉ và đúng kỹ thuật:

- Nới lỏng puly hoặc bộ căng dây: Sử dụng dụng cụ chuyên dụng để nới lỏng lực căng trên dây, tránh dùng lực mạnh hoặc dụng cụ không phù hợp có thể làm hỏng các bộ phận liên quan.

- Tháo dây cũ: Sau khi đã nới lỏng, nhẹ nhàng tháo dây ra khỏi các puly. Nếu dây bị kẹt hoặc dính dầu mỡ, tuyệt đối không dùng vật sắc nhọn để cạy, tránh làm xước hoặc biến dạng bề mặt puly.

- Vệ sinh hệ thống: Sử dụng dung dịch vệ sinh chuyên dụng (ví dụ: dung dịch gốc cồn hoặc dung môi nhẹ) để làm sạch toàn bộ bề mặt puly, đặc biệt là các rãnh puly. Dùng bàn chải mềm hoặc khăn sạch để loại bỏ hoàn toàn bụi bẩn, dầu mỡ, mảnh vụn cao su hoặc kim loại.

- Kiểm tra tình trạng puly: Quan sát kỹ các rãnh puly, kiểm tra dấu hiệu mòn, nứt, biến dạng hoặc gỉ sét. Nếu phát hiện bất kỳ hư hại nào, cần thay thế puly ngay lập tức để tránh gây hỏng dây mới hoặc làm giảm hiệu suất truyền động.

- Kiểm tra bộ căng dây (nếu có): Đảm bảo lò xo, bạc đạn và các chi tiết chuyển động của bộ căng dây hoạt động trơn tru, không bị kẹt hoặc mòn quá mức.

Lưu ý: Việc vệ sinh và kiểm tra kỹ lưỡng giúp loại bỏ nguy cơ trượt dây, rung lắc hoặc phát sinh tiếng ồn khi vận hành hệ thống sau này.

Lắp dây curoa, dây đai dẹt mới

Quá trình lắp đặt dây curoa hoặc dây đai dẹt mới đòi hỏi sự chính xác và tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật để đảm bảo hệ thống truyền động vận hành ổn định, bền bỉ. Các bước thực hiện bao gồm:

- Đặt dây lên puly chủ động trước: Đặt dây curoa hoặc dây đai dẹt lên puly chủ động (puly lớn) trước, đảm bảo dây nằm đúng vị trí, không bị xoắn hoặc gập. Đối với dây đai dẹt, cần chú ý bề mặt tiếp xúc phải phẳng hoàn toàn với puly để tránh hiện tượng trượt dây khi vận hành.

- Lắp vào puly bị động: Sau khi dây đã nằm đúng trên puly chủ động, nhẹ nhàng kéo dây lên puly bị động (puly nhỏ). Không sử dụng vật sắc nhọn hoặc dùng lực mạnh để kéo dây lên puly, tránh làm rách hoặc biến dạng dây.

- Kiểm tra vị trí dây: Đảm bảo dây không bị chồng chéo, xoắn hoặc lệch khỏi rãnh puly. Đối với các hệ thống có nhiều puly, kiểm tra toàn bộ đường đi của dây để chắc chắn dây không bị cọ xát vào các chi tiết khác.

- Kiểm tra bộ căng dây tự động (nếu có): Trước khi lắp dây, kiểm tra hoạt động của bộ căng dây tự động. Đảm bảo lực căng phù hợp, lò xo không bị yếu hoặc kẹt, bạc đạn quay trơn tru.

- Kiểm tra lại toàn bộ hệ thống: Sau khi lắp dây, kiểm tra lại toàn bộ hệ thống truyền động. Đảm bảo tất cả các bulông, ốc vít được siết chặt đúng lực, không có chi tiết nào bị lỏng lẻo hoặc sai vị trí.

Các bước lắp đặt tiêu chuẩn:

- Đặt dây lên puly lớn trước, sau đó lắp vào puly nhỏ.

- Không dùng vật sắc nhọn hoặc lực mạnh để kéo dây lên puly, tránh làm rách hoặc biến dạng dây.

- Kiểm tra lại toàn bộ hệ thống trước khi tiến hành căng chỉnh.

Lưu ý chuyên môn: Đối với dây curoa răng (dây đồng bộ), cần đảm bảo các răng dây khớp hoàn toàn với rãnh puly, tránh hiện tượng nhảy răng hoặc trượt răng khi vận hành. Đối với dây đai dẹt, nên kiểm tra độ phẳng của bề mặt tiếp xúc, nếu phát hiện puly bị mòn hoặc cong vênh cần thay thế ngay.

Những lỗi thường gặp khi lắp đặt dây curoa, dây đai dẹt:

- Dây bị xoắn, gập hoặc chồng chéo khi lắp lên puly.

- Dùng lực quá mạnh hoặc dụng cụ không phù hợp làm rách, biến dạng dây.

- Bỏ qua bước vệ sinh puly, dẫn đến bụi bẩn, dầu mỡ làm giảm ma sát và gây trượt dây.

- Không kiểm tra hoặc thay thế puly bị mòn, dẫn đến tuổi thọ dây giảm nhanh.

- Không kiểm tra lực căng dây sau khi lắp, khiến dây bị trùng hoặc quá căng.

Khuyến nghị kỹ thuật:

- Sử dụng dụng cụ đo lực căng dây chuyên dụng để đảm bảo lực căng nằm trong phạm vi cho phép của nhà sản xuất.

- Đối với các hệ truyền động tốc độ cao hoặc tải trọng lớn, nên kiểm tra đồng tâm giữa các puly bằng thước thẳng hoặc thiết bị laser alignment để tránh hiện tượng lệch tâm gây mòn dây bất thường.

- Ghi chú lại ngày lắp đặt, loại dây, thông số kỹ thuật và lực căng để thuận tiện cho việc bảo trì định kỳ.

Bảng kiểm tra trước khi lắp đặt dây curoa, dây đai dẹt:

| Hạng mục kiểm tra | Yêu cầu kỹ thuật | Đã thực hiện |

|---|---|---|

| Vệ sinh puly | Bề mặt sạch, không dầu mỡ, không mảnh vụn | |

| Kiểm tra rãnh puly | Không mòn, không nứt, không biến dạng | |

| Kiểm tra bộ căng dây | Lò xo, bạc đạn hoạt động tốt | |

| Kiểm tra dây mới | Không rách, không biến dạng, đúng thông số | |

| Kiểm tra vị trí dây | Dây nằm đúng rãnh, không xoắn, không gập |

Chú ý: Việc tuân thủ nghiêm ngặt các bước trên không chỉ giúp tăng tuổi thọ dây curoa, dây đai dẹt mà còn đảm bảo an toàn cho hệ thống truyền động và người vận hành.

Cách căng chỉnh dây curoa, dây đai dẹt đạt chuẩn

Phương pháp đo lực căng dây

Lực căng của dây curoa và dây đai dẹt đóng vai trò quyết định đến hiệu suất truyền động, độ ổn định vận hành và tuổi thọ của cả hệ thống. Việc xác định và điều chỉnh lực căng đúng chuẩn giúp hạn chế hiện tượng trượt dây, giảm hao mòn puly, đồng thời tối ưu hóa khả năng truyền động và tiết kiệm chi phí bảo trì. Nếu lực căng quá lớn, dây sẽ bị kéo giãn quá mức, tăng ma sát lên ổ trục và puly, dẫn đến nhiệt độ tăng cao, mòn nhanh và có thể gây đứt dây. Ngược lại, lực căng quá nhỏ khiến dây dễ trượt trên puly, giảm hiệu quả truyền động, gây rung động và tiếng ồn bất thường.

Các phương pháp đo lực căng dây phổ biến trong thực tế kỹ thuật:

- Dùng thước đo lực căng (Tension Gauge): Đây là phương pháp chính xác và chuyên nghiệp nhất. Thước đo lực căng có thể là loại cơ khí hoặc điện tử, cho phép đo trực tiếp lực căng tác động lên dây. Đặt thước vào vị trí giữa hai puly, ấn nhẹ theo hướng vuông góc với mặt dây, đọc giá trị lực căng hiển thị trên đồng hồ. Thông số lực căng tiêu chuẩn thường được nhà sản xuất dây hoặc thiết bị khuyến nghị, ví dụ: 30-50N cho dây nhỏ, 100-200N cho dây lớn. Một số loại thước đo hiện đại còn có khả năng lưu trữ dữ liệu, cảnh báo khi lực căng vượt ngưỡng cho phép.

- Phương pháp độ võng (Deflection Method): Áp dụng khi không có thiết bị đo lực căng chuyên dụng. Dùng lực xác định (thường là 1kg hoặc 10N) ấn vào điểm giữa nhịp dây, sau đó đo độ võng bằng thước kẹp hoặc thước lá. Theo tiêu chuẩn, độ võng cho phép thường là 1/64 chiều dài nhịp dây cho mỗi 1kg lực tác động. Ví dụ, nếu khoảng cách giữa hai puly là 640mm, độ võng cho phép khi tác động 1kg lực là 10mm. Phương pháp này yêu cầu thao tác cẩn thận và kinh nghiệm để đảm bảo độ chính xác.

- Kiểm tra cảm giác (Manual Check): Được sử dụng trong trường hợp không có dụng cụ đo hoặc kiểm tra nhanh. Dùng ngón tay cái ấn nhẹ vào giữa dây, cảm nhận độ đàn hồi và dao động của dây. Nếu dây dao động nhẹ, không bị trùng lỏng hoặc quá căng cứng là đạt yêu cầu. Tuy nhiên, phương pháp này chỉ mang tính tham khảo, phụ thuộc nhiều vào kinh nghiệm của người thực hiện và không đảm bảo độ chính xác tuyệt đối.

Ngoài các phương pháp trên, trong một số ngành công nghiệp hiện đại, còn có thể sử dụng cảm biến đo rung động hoặc thiết bị đo tần số dao động của dây để xác định lực căng một cách gián tiếp, đặc biệt phù hợp với dây đai dẹt tốc độ cao hoặc dây curoa bản rộng.

Điều chỉnh lực căng và kiểm tra thẳng hàng

Sau khi xác định được lực căng phù hợp, tiến hành điều chỉnh lực căng thông qua các bộ căng dây (tensioner) hoặc dịch chuyển puly bị động. Quy trình điều chỉnh cần thực hiện tuần tự, kiểm tra lại sau mỗi lần điều chỉnh để tránh tình trạng quá căng hoặc quá lỏng. Đối với hệ thống có nhiều dây song song, cần đảm bảo lực căng đều trên tất cả các dây để tránh hiện tượng lệch tải hoặc mòn không đều.

Một bước quan trọng không thể bỏ qua là kiểm tra và hiệu chỉnh độ thẳng hàng (alignment) của các puly. Sử dụng thước thẳng chuyên dụng hoặc thiết bị laser alignment để kiểm tra vị trí tương đối giữa các puly. Độ lệch tâm hoặc lệch góc giữa các puly sẽ khiến dây bị trượt khỏi rãnh, mòn lệch, thậm chí gây đứt dây trong quá trình vận hành. Đối với dây đai dẹt, độ thẳng hàng càng phải được kiểm soát nghiêm ngặt do bề mặt tiếp xúc rộng, dễ bị lệch hướng.

Các bước kiểm tra thẳng hàng puly:

- Đặt thước thẳng hoặc thiết bị laser lên mặt phẳng của hai puly.

- Quan sát và đo khoảng cách giữa thước và mặt puly tại nhiều điểm khác nhau.

- Điều chỉnh vị trí puly bị động hoặc chủ động cho đến khi các mặt puly nằm trên cùng một mặt phẳng.

- Kiểm tra lại sau khi siết chặt các bulông cố định để đảm bảo không bị xê dịch trong quá trình vận hành.

Một số hệ thống truyền động hiện đại còn tích hợp cảm biến giám sát lực căng và độ thẳng hàng, giúp cảnh báo sớm các sai lệch để bảo trì kịp thời.

Các lỗi thường gặp khi căng chỉnh dây curoa, dây đai dẹt:

- Dây bị lệch khỏi rãnh puly do puly không thẳng hàng: Đây là lỗi phổ biến nhất, thường do lắp đặt puly không đúng vị trí hoặc do mòn trục, bạc đạn. Khi dây bị lệch, lực tác động lên dây không đều, gây mòn nhanh và giảm hiệu quả truyền động.

- Lực căng không đều trên toàn bộ chiều dài dây: Thường gặp ở các hệ thống có nhiều dây song song hoặc dây dài. Nguyên nhân có thể do bộ căng dây bị kẹt, puly không đồng trục hoặc dây bị giãn không đều. Hậu quả là dây dễ bị trượt, rung động và phát sinh tiếng ồn.

- Dây bị xoắn hoặc gập tại điểm tiếp xúc với puly: Xảy ra khi lắp đặt dây không đúng chiều, hoặc do puly có bề mặt tiếp xúc không đều. Dây bị xoắn sẽ làm giảm khả năng truyền lực, tăng nguy cơ đứt dây và gây hư hỏng cho các bộ phận liên quan.

Để hạn chế các lỗi trên, cần tuân thủ nghiêm ngặt quy trình lắp đặt, sử dụng dụng cụ chuyên dụng và kiểm tra định kỳ hệ thống truyền động. Đối với các hệ thống quan trọng, nên lưu trữ dữ liệu lực căng, độ võng và lịch sử bảo trì để phân tích, dự báo và phòng ngừa sự cố.

Bảo trì và kiểm tra định kỳ dây curoa, dây đai dẹt

Để đảm bảo hệ thống truyền động bằng dây curoa, dây đai dẹt vận hành ổn định, an toàn và đạt hiệu suất tối ưu, việc bảo trì và kiểm tra định kỳ là yếu tố then chốt. Dây curoa, dây đai dẹt thường được sử dụng rộng rãi trong các hệ thống truyền động công nghiệp, máy móc sản xuất, quạt công nghiệp, băng tải, máy nén khí, máy bơm… Do đó, việc bảo trì không chỉ giúp kéo dài tuổi thọ dây mà còn giảm thiểu nguy cơ dừng máy đột xuất, tiết kiệm chi phí sửa chữa lớn.

Quy trình bảo trì và kiểm tra định kỳ dây curoa, dây đai dẹt cần được thực hiện một cách bài bản, chuyên sâu theo các bước sau:

- Kiểm tra độ mòn, nứt, rạn trên bề mặt dây: - Quan sát kỹ bề mặt dây curoa, dây đai dẹt để phát hiện các dấu hiệu như: vết nứt nhỏ, rạn chân chim, bong tróc lớp cao su, sợi bố bị lộ ra ngoài, hoặc các vết mòn không đều. - Đặc biệt chú ý các vị trí tiếp xúc với puly, nơi chịu lực ma sát lớn nhất. - Nếu phát hiện bất kỳ dấu hiệu hư hỏng nào, cần thay thế dây ngay lập tức để tránh sự cố đứt dây trong quá trình vận hành, gây hư hại cho thiết bị liên quan.

- Đo và điều chỉnh lực căng dây: - Lực căng dây curoa, dây đai dẹt ảnh hưởng trực tiếp đến hiệu suất truyền động và tuổi thọ dây. - Sử dụng thiết bị đo lực căng chuyên dụng (tension gauge) để kiểm tra lực căng sau mỗi 500 giờ vận hành hoặc theo khuyến cáo của nhà sản xuất. - Nếu lực căng quá thấp, dây dễ bị trượt, giảm hiệu suất truyền động, gây mòn dây nhanh. Nếu lực căng quá cao, dây dễ bị kéo giãn, nứt gãy, làm mòn ổ trục puly. - Điều chỉnh lực căng đúng tiêu chuẩn kỹ thuật, tham khảo thông số từ tài liệu kỹ thuật của nhà sản xuất dây hoặc thiết bị.

- Vệ sinh puly và dây định kỳ: - Bụi bẩn, dầu mỡ bám trên bề mặt dây và puly làm giảm ma sát truyền động, tăng nguy cơ trượt dây, gây nóng dây và mòn nhanh. - Sử dụng khăn sạch, dung dịch tẩy rửa chuyên dụng để lau sạch bề mặt dây và puly. - Tuyệt đối không sử dụng hóa chất ăn mòn hoặc dung môi mạnh có thể làm hỏng vật liệu dây. - Đảm bảo khu vực lắp đặt dây luôn khô ráo, sạch sẽ, tránh tiếp xúc với hóa chất, dầu mỡ thừa.

- Kiểm tra độ thẳng hàng của puly: - Độ thẳng hàng giữa các puly là yếu tố quyết định đến tuổi thọ và hiệu suất truyền động của dây curoa, dây đai dẹt. - Sử dụng thước thẳng, thước laser hoặc các thiết bị căn chỉnh chuyên dụng để kiểm tra. - Nếu phát hiện puly bị lệch, cần điều chỉnh lại ngay để tránh hiện tượng mòn lệch dây, rung lắc, phát tiếng ồn bất thường. - Định kỳ kiểm tra các bulông, ốc vít cố định puly, đảm bảo không bị lỏng lẻo.

- Ghi chép lịch sử bảo trì, thay thế: - Lập sổ theo dõi chi tiết các lần kiểm tra, bảo trì, thay thế dây curoa, dây đai dẹt. - Ghi rõ ngày giờ, tình trạng dây, các thông số lực căng, các vấn đề phát hiện và biện pháp xử lý. - Việc này giúp kiểm soát tốt tuổi thọ dây, lên kế hoạch thay thế chủ động, tránh dừng máy đột xuất. - Đối với các hệ thống lớn, nên áp dụng phần mềm quản lý bảo trì (CMMS) để tự động hóa việc nhắc nhở, lưu trữ dữ liệu.

Những lưu ý chuyên môn sâu khi bảo trì dây curoa, dây đai dẹt:

- Lựa chọn dây thay thế đúng chủng loại: Khi thay dây, cần chọn đúng loại dây về kích thước, vật liệu, cấu trúc (dây răng, dây trơn, dây nhiều lớp…), phù hợp với tải trọng và tốc độ truyền động của hệ thống. Không sử dụng dây không rõ nguồn gốc, dây đã qua sử dụng lại.

- Tuân thủ quy trình lắp đặt: Khi lắp dây mới, cần nới lỏng puly, lắp dây vào đúng rãnh, sau đó mới tiến hành căng chỉnh lực dây. Không dùng vật sắc nhọn hoặc dụng cụ cạy mạnh để tránh làm hỏng dây.

- Kiểm tra các yếu tố môi trường: Nhiệt độ, độ ẩm, hóa chất, bụi bẩn trong môi trường làm việc ảnh hưởng lớn đến tuổi thọ dây. Nếu làm việc trong môi trường khắc nghiệt, cần tăng tần suất kiểm tra, sử dụng dây chuyên dụng chịu nhiệt, chịu dầu, chịu hóa chất.

- Đánh giá rung động và tiếng ồn: Khi dây curoa, dây đai dẹt bị mòn, lệch puly hoặc căng không đúng, hệ thống thường phát ra tiếng ồn lạ, rung động bất thường. Cần kiểm tra và xử lý ngay để tránh hỏng hóc lan truyền.

- Kiểm tra các chi tiết liên quan: Ngoài dây và puly, cần kiểm tra ổ trục, bạc đạn, bulông, đai ốc, giá đỡ… để đảm bảo toàn bộ hệ thống truyền động hoạt động đồng bộ, không bị kẹt, không có hiện tượng rơ lỏng.

Ảnh hưởng của việc bảo trì không đúng quy trình:

- Dây curoa, dây đai dẹt bị mòn nhanh, giảm tuổi thọ, tăng chi phí thay thế.

- Hiệu suất truyền động giảm, máy móc hoạt động không ổn định, tiêu tốn nhiều năng lượng.

- Nguy cơ đứt dây, dừng máy đột xuất, gây thiệt hại lớn về sản xuất và an toàn lao động.

- Gây hư hỏng lan truyền sang các chi tiết khác như puly, ổ trục, động cơ.

Khuyến nghị chuyên sâu:

- Đào tạo nhân viên kỹ thuật về quy trình kiểm tra, bảo trì dây curoa, dây đai dẹt theo tiêu chuẩn nhà sản xuất.

- Sử dụng các thiết bị đo lực căng, thiết bị kiểm tra thẳng hàng hiện đại để tăng độ chính xác.

- Lên kế hoạch kiểm tra định kỳ dựa trên số giờ vận hành thực tế, điều kiện môi trường và tải trọng làm việc.

- Đối với các hệ thống truyền động quan trọng, nên dự phòng sẵn dây thay thế và các phụ tùng liên quan để giảm thời gian dừng máy khi cần thiết.

Việc tuân thủ quy trình căng chỉnh và lắp đặt dây curoa, dây đai dẹt không chỉ giúp tăng hiệu quả truyền động mà còn giảm thiểu rủi ro hỏng hóc, tiết kiệm chi phí bảo trì và nâng cao độ an toàn cho hệ thống máy móc công nghiệp.