Thông số kỹ thuật dây curoa răng: Yếu tố quyết định hiệu suất truyền động

Dây curoa răng (hay còn gọi là dây đai răng, dây đai đồng bộ) đóng vai trò then chốt trong các hệ thống truyền động cơ khí hiện đại nhờ khả năng truyền tải lực chính xác, ổn định và hiệu quả. Để tối ưu hóa hiệu suất truyền động, việc hiểu rõ và lựa chọn đúng các thông số kỹ thuật của dây curoa răng là yếu tố bắt buộc đối với các kỹ sư thiết kế, vận hành và bảo trì máy móc công nghiệp.

Chiều dài dây curoa răng

Chiều dài dây curoa răng là thông số cơ bản nhất, thường được xác định dựa trên tổng chu vi ngoài của dây khi lắp đặt trên hệ thống bánh răng. Chiều dài này được ký hiệu bằng mm hoặc inch, và phải được tính toán chính xác để đảm bảo dây curoa răng ôm sát các bánh răng chủ động và bị động. Nếu chiều dài quá ngắn, dây sẽ bị căng quá mức, dễ gây đứt hoặc mòn nhanh. Ngược lại, nếu quá dài, dây sẽ bị chùng, dẫn đến hiện tượng trượt răng, nhảy răng, làm giảm hiệu suất truyền động và có thể gây hư hỏng cho cả dây lẫn bánh răng.

- Cách xác định chiều dài: Sử dụng công thức tính toán dựa trên khoảng cách tâm giữa hai bánh răng và số răng của mỗi bánh.

- Ảnh hưởng đến hiệu suất: Chiều dài phù hợp giúp duy trì lực căng tối ưu, giảm rung động và tiếng ồn trong quá trình vận hành.

Bước răng (Pitch)

Bước răng là khoảng cách giữa hai điểm tương ứng trên hai răng liền kề, thường ký hiệu là P và đo bằng mm. Đây là thông số quyết định đến khả năng đồng bộ hóa chuyển động giữa dây và bánh răng. Bước răng nhỏ giúp tăng số lượng răng tiếp xúc, truyền động mượt mà, giảm rung lắc và tăng độ chính xác, đặc biệt quan trọng trong các ứng dụng yêu cầu độ chính xác cao như máy CNC, máy in 3D, robot tự động hóa.

- Phổ biến các loại bước răng: 2mm, 3mm, 5mm, 8mm, 14mm,...

- Chọn bước răng phù hợp: Bước răng lớn phù hợp với truyền động công suất lớn, tải trọng nặng; bước răng nhỏ phù hợp với truyền động tốc độ cao, yêu cầu chính xác.

Chiều rộng dây curoa răng (Width)

Chiều rộng dây curoa răng (ký hiệu W) là khoảng cách giữa hai mép ngoài của dây. Chiều rộng càng lớn thì diện tích tiếp xúc với bánh răng càng nhiều, khả năng chịu tải và truyền mô-men xoắn càng cao. Đối với các hệ thống truyền động công suất lớn, tải trọng nặng như máy ép, băng tải công nghiệp, dây curoa răng thường có chiều rộng lớn để đảm bảo độ bền và an toàn vận hành.

- Chiều rộng tiêu chuẩn: 6mm, 9mm, 12mm, 15mm, 20mm, 25mm,...

- Ảnh hưởng đến tuổi thọ: Chiều rộng lớn giúp giảm áp lực lên từng răng, tăng tuổi thọ dây và bánh răng.

Chiều cao dây curoa răng (Height)

Chiều cao dây curoa răng là tổng độ dày của dây, bao gồm cả phần răng và phần thân. Thông số này ảnh hưởng trực tiếp đến khả năng chịu lực kéo, chống mài mòn và độ bền tổng thể của dây. Dây có chiều cao lớn thường được sử dụng trong môi trường làm việc khắc nghiệt, chịu tải trọng lớn hoặc yêu cầu tuổi thọ cao.

- Chiều cao tiêu chuẩn: Phụ thuộc vào loại dây (HTD, T, AT, XL, L, H, XH, XXH,...)

- Ảnh hưởng đến khả năng chịu tải: Chiều cao lớn giúp dây chống biến dạng, chống đứt gãy khi vận hành liên tục ở tải trọng cao.

Hình dạng răng

Hình dạng răng là yếu tố quyết định đến khả năng ăn khớp, truyền lực và giảm hao mòn giữa dây và bánh răng. Các dạng hình học phổ biến gồm:

- Răng hình thang: Thường dùng trong các hệ thống truyền động thông thường, dễ chế tạo, giá thành hợp lý.

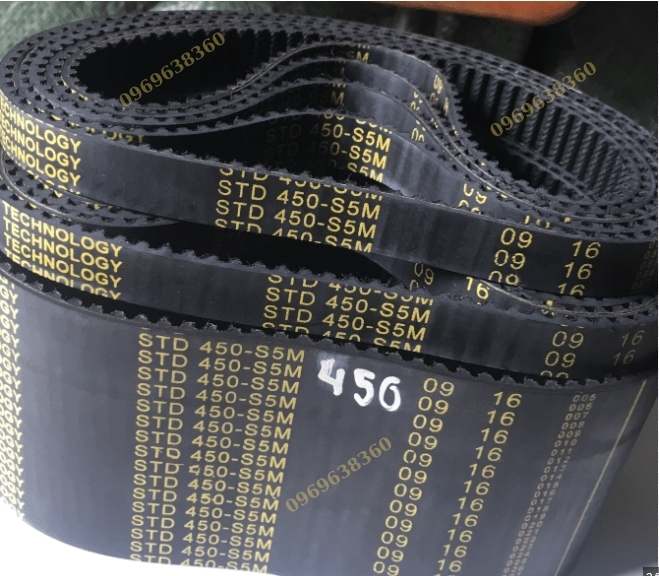

- Răng tròn (HTD, STD): Tăng diện tích tiếp xúc, giảm hiện tượng trượt răng, phù hợp với truyền động công suất lớn, tốc độ cao.

- Răng vuông: Ít phổ biến, chủ yếu dùng cho các ứng dụng đặc biệt.

- Răng đặc biệt: Một số dây curoa răng có thiết kế răng dạng kép, răng nghiêng hoặc răng biến thiên để đáp ứng các yêu cầu kỹ thuật riêng biệt.

Lựa chọn đúng hình dạng răng giúp tối ưu hóa hiệu suất truyền động, giảm tiếng ồn, giảm hao mòn và tăng tuổi thọ cho cả dây lẫn bánh răng.

Vật liệu chế tạo

Vật liệu dây curoa răng quyết định đến khả năng chịu lực, chống mài mòn, chống giãn và khả năng làm việc trong các môi trường đặc biệt. Các vật liệu phổ biến gồm:

- Cao su tổng hợp (Neoprene, NBR): Độ đàn hồi tốt, chịu mài mòn, giá thành hợp lý, phù hợp với đa số ứng dụng công nghiệp.

- Polyurethane (PU): Độ bền kéo cao, chống dầu, hóa chất, chịu nhiệt tốt, phù hợp với môi trường khắc nghiệt, yêu cầu tuổi thọ dài.

- Lõi thép hoặc sợi thủy tinh: Được gia cường bên trong dây để tăng khả năng chịu lực kéo, chống giãn dài khi vận hành liên tục.

Lưu ý: Lựa chọn vật liệu phù hợp giúp dây curoa răng hoạt động ổn định, bền bỉ trong các điều kiện môi trường khác nhau như nhiệt độ cao, môi trường hóa chất, bụi bẩn hoặc ẩm ướt.

Khả năng chịu tải và tốc độ quay tối đa

Khả năng chịu tải (Load Capacity) và tốc độ quay tối đa (Maximum Speed) là hai thông số quan trọng nhất khi lựa chọn dây curoa răng cho từng ứng dụng cụ thể. Các thông số này được xác định dựa trên:

- Loại vật liệu và cấu trúc dây: Dây có lõi thép hoặc sợi thủy tinh sẽ chịu tải lớn hơn dây lõi vải hoặc lõi nilon.

- Kích thước dây: Chiều rộng, chiều cao và bước răng càng lớn thì khả năng chịu tải càng cao.

- Điều kiện vận hành: Nhiệt độ, độ ẩm, môi trường hóa chất, tần suất làm việc liên tục hay gián đoạn.

Các nhà sản xuất thường cung cấp bảng tra cứu tải trọng và tốc độ tối đa cho từng mã dây curoa răng, giúp kỹ sư lựa chọn chính xác loại dây phù hợp với yêu cầu vận hành thực tế.

Yếu tố bổ sung ảnh hưởng đến hiệu suất truyền động

- Độ chính xác gia công bánh răng: Bánh răng phải được gia công chính xác, bề mặt nhẵn, đảm bảo sự ăn khớp hoàn hảo với dây curoa răng.

- Điều kiện lắp đặt: Lực căng dây, độ thẳng hàng giữa các bánh răng, không gian lắp đặt ảnh hưởng trực tiếp đến tuổi thọ và hiệu suất truyền động.

- Bảo trì, kiểm tra định kỳ: Việc kiểm tra, bảo trì dây curoa răng thường xuyên giúp phát hiện sớm các dấu hiệu mòn, nứt, giãn hoặc hư hỏng, từ đó có biện pháp thay thế kịp thời, tránh sự cố ngoài ý muốn.

Phân loại dây curoa răng: Đa dạng chủng loại, ứng dụng linh hoạt

Dây curoa răng là thành phần thiết yếu trong các hệ thống truyền động đồng bộ, đóng vai trò truyền tải chuyển động và lực giữa các trục một cách chính xác, ổn định. Sự đa dạng về chủng loại dây curoa răng giúp đáp ứng nhu cầu ứng dụng rộng rãi trong nhiều lĩnh vực như cơ khí chế tạo, ô tô, điện tử, thực phẩm, dệt may, đóng gói, tự động hóa… Việc phân loại dây curoa răng dựa trên các tiêu chí kỹ thuật không chỉ giúp tối ưu hóa hiệu quả truyền động mà còn giảm thiểu chi phí vận hành, bảo trì, thay thế.

Phân loại theo hình dạng răng

- Dây curoa răng hình thang (Timing Belt): Đây là loại dây curoa răng phổ biến nhất trên thị trường. Răng có tiết diện hình thang, giúp tăng diện tích tiếp xúc giữa dây và bánh đai, đảm bảo truyền động ổn định, giảm trượt. Dây curoa răng hình thang thường được sử dụng trong các hệ thống truyền động tiêu chuẩn, máy CNC, máy in, máy đóng gói, băng tải… Ưu điểm nổi bật là dễ dàng thay thế, lắp đặt, chi phí hợp lý, phù hợp với dải tải trọng và tốc độ trung bình đến cao.

- Dây curoa răng tròn (Round Tooth Belt): Loại dây này có răng dạng cung tròn, giúp giảm ma sát giữa dây và bánh đai, hạn chế mài mòn, tăng tuổi thọ sản phẩm. Dây curoa răng tròn thường được ứng dụng trong các hệ thống yêu cầu độ chính xác cao, truyền động mượt mà như máy in 3D, robot công nghiệp, thiết bị y tế, máy đo lường tự động. Đặc biệt, thiết kế răng tròn giúp giảm tiếng ồn vận hành, phù hợp với môi trường làm việc cần sự yên tĩnh.

- Dây curoa răng vuông (Square Tooth Belt): Đặc trưng bởi hình dạng răng vuông góc, loại dây này có khả năng chịu tải lớn, chống trượt hiệu quả, đảm bảo truyền động ổn định ngay cả khi vận hành ở tải trọng nặng hoặc tốc độ cao. Dây curoa răng vuông thường được sử dụng trong các máy móc công suất lớn, hệ thống băng tải tải nặng, máy ép, máy công nghiệp nặng. Thiết kế răng vuông giúp tăng khả năng chịu lực cắt, giảm nguy cơ tuột dây khi vận hành liên tục.

- Dây curoa răng đặc biệt: Ngoài các dạng răng tiêu chuẩn, dây curoa răng còn được thiết kế với các kiểu răng đặc biệt như răng kép (double-sided), răng nghiêng (helical), răng tùy chỉnh theo yêu cầu kỹ thuật riêng biệt. Dây răng kép cho phép truyền động hai chiều, phù hợp với các hệ thống phức tạp. Dây răng nghiêng giúp giảm rung động, tăng hiệu suất truyền động. Các loại dây răng đặc biệt thường được đặt hàng riêng cho các ứng dụng chuyên biệt trong tự động hóa, robot, dây chuyền sản xuất hiện đại.

Phân loại theo vật liệu chế tạo

- Dây curoa răng cao su: Được sản xuất từ cao su tổng hợp (như neoprene, chloroprene), loại dây này có độ bền cơ học cao, khả năng chịu mài mòn, chịu nhiệt tốt (thường từ -20°C đến 100°C), giá thành hợp lý. Lớp vải bố hoặc sợi tổng hợp được gia cường bên trong giúp tăng khả năng chịu kéo, chống giãn. Dây curoa răng cao su thích hợp cho các ứng dụng phổ thông, môi trường làm việc không quá khắc nghiệt.

- Dây curoa răng polyurethane (PU): Polyurethane là vật liệu có độ bền vượt trội, khả năng chống dầu, chống hóa chất, chịu mài mòn và chịu nhiệt tốt hơn cao su. Dây curoa răng PU thường được sử dụng trong các môi trường làm việc khắc nghiệt, yêu cầu độ sạch cao như ngành thực phẩm, dược phẩm, hóa chất, điện tử. Ngoài ra, dây PU còn có khả năng chống thủy phân, chống tia UV, tuổi thọ dài hơn so với dây cao su truyền thống.

- Dây curoa răng lõi thép hoặc sợi thủy tinh: Để tăng khả năng chịu kéo, chống giãn, dây curoa răng thường được gia cường bằng lõi thép hoặc sợi thủy tinh. Lõi thép giúp dây chịu được lực kéo lớn, phù hợp với các hệ thống truyền động tải trọng nặng, tốc độ cao. Sợi thủy tinh có ưu điểm nhẹ, không bị ăn mòn, không dẫn điện, thích hợp cho các ứng dụng yêu cầu an toàn điện hoặc môi trường hóa chất. Việc sử dụng lõi gia cường giúp kéo dài tuổi thọ dây, giảm tần suất bảo trì, thay thế.

Phân loại theo tiêu chuẩn quốc tế

- Dây curoa răng tiêu chuẩn MXL, XL, L, H, XH, XXH: Đây là các tiêu chuẩn dây curoa răng hình thang theo hệ inch, được sử dụng rộng rãi trong các hệ thống máy móc công nghiệp, thiết bị tự động hóa. Mỗi loại có kích thước và bước răng khác nhau, phù hợp với dải tải trọng và tốc độ đa dạng. Ví dụ, MXL (Mini Extra Light) dùng cho tải nhẹ, kích thước nhỏ; H, XH, XXH dùng cho tải trọng lớn, công suất cao.

Tiêu chuẩn Bước răng (inch) Ứng dụng MXL 0.080" Thiết bị nhỏ, tải nhẹ XL 0.200" Máy văn phòng, tự động hóa L 0.375" Máy công nghiệp vừa H 0.500" Máy công nghiệp nặng XH 0.875" Truyền động tải lớn XXH 1.250" Hệ thống tải trọng cực lớn - Dây curoa răng tiêu chuẩn T2.5, T5, T10, T20: Đây là các tiêu chuẩn dây curoa răng hình thang theo hệ mét, bước răng lần lượt là 2.5mm, 5mm, 10mm, 20mm. Được thiết kế cho các ứng dụng yêu cầu độ chính xác cao, truyền động mượt mà, giảm rung động, tiếng ồn. Dây tiêu chuẩn T thường dùng trong máy CNC, máy in 3D, thiết bị đo lường, dây chuyền tự động hóa.

- Dây curoa răng tiêu chuẩn AT5, AT10, AT20: Dây curoa răng tiêu chuẩn AT có thiết kế răng cải tiến, tăng diện tích tiếp xúc, khả năng chịu tải và chống trượt vượt trội so với tiêu chuẩn T. Bước răng lần lượt là 5mm, 10mm, 20mm. Dây AT phù hợp với các hệ thống truyền động tải trọng lớn, tốc độ cao, yêu cầu độ bền và tuổi thọ dài như robot công nghiệp, máy đóng gói tốc độ cao, băng tải tải nặng.

Tra mã dây curoa răng: Bí quyết chọn đúng sản phẩm, tránh sai sót nghiêm trọng

Tra mã dây curoa răng là một công đoạn kỹ thuật then chốt trong quá trình bảo trì, thay thế hoặc lắp đặt hệ thống truyền động. Việc xác định sai mã dây không chỉ khiến máy móc hoạt động kém hiệu quả mà còn có thể gây ra những sự cố nghiêm trọng như đứt dây, trượt răng, mòn bánh đai, thậm chí dẫn đến dừng dây chuyền sản xuất, tổn thất lớn về kinh tế và uy tín doanh nghiệp.

Mã dây curoa răng là tập hợp các ký hiệu kỹ thuật thể hiện đầy đủ các thông số quan trọng của dây, bao gồm:

- Loại dây: Phân biệt theo tiêu chuẩn quốc tế như HTD, AT, MXL, XL, L, H, T, S8M, v.v.

- Bước răng (Pitch): Khoảng cách giữa hai răng liên tiếp, thường tính bằng mm hoặc inch.

- Chiều dài dây: Tổng chiều dài chu vi ngoài của dây, xác định khả năng lắp đặt và truyền động.

- Chiều rộng dây: Độ rộng mặt dây, ảnh hưởng trực tiếp đến khả năng chịu tải và tuổi thọ dây.

- Hình dạng răng: Có thể là răng hình thang, răng cong, răng vuông, mỗi loại phù hợp với từng ứng dụng cụ thể.

- Vật liệu chế tạo: Cao su, polyurethane (PU), lõi thép, lõi sợi thủy tinh, v.v.

Ví dụ, mã HTD 5M-600-15 được giải thích như sau:

- HTD: Loại dây răng cong tiêu chuẩn châu Âu, chuyên dùng cho truyền động công suất lớn, chống trượt tốt.

- 5M: Bước răng 5mm.

- 600: Chiều dài dây 600mm.

- 15: Chiều rộng dây 15mm.

Quy trình tra mã dây curoa răng chuẩn xác, chuyên sâu:

- Đo chiều dài dây curoa răng:

- Sử dụng thước dây chuyên dụng hoặc máy đo chiều dài vòng kín.

- Đối với dây đã sử dụng, nên tháo dây ra khỏi hệ thống để đo chính xác chu vi ngoài.

- Ghi chú lại sai số do co giãn hoặc mòn dây, đặc biệt với dây đã vận hành lâu ngày.

- Xác định bước răng:

- Dùng thước cặp hoặc kính lúp đo chính xác khoảng cách giữa hai đỉnh răng liền kề.

- So sánh với bảng tiêu chuẩn quốc tế (ISO, DIN, JIS) để xác định đúng loại bước răng.

- Lưu ý: Một số loại dây có bước răng rất gần nhau, dễ gây nhầm lẫn nếu không đo cẩn thận.

- Đo chiều rộng dây:

- Đo từ mép ngoài này sang mép ngoài kia bằng thước cặp điện tử để đảm bảo độ chính xác tuyệt đối.

- Không được làm biến dạng dây khi đo, tránh sai số do ép hoặc kéo dây quá mức.

- Kiểm tra hình dạng răng:

- So sánh trực tiếp với bảng mẫu răng của nhà sản xuất hoặc sử dụng kính lúp để quan sát chi tiết hình dáng răng.

- Phân biệt rõ giữa răng hình thang (T, AT), răng cong (HTD, STD), răng vuông (XL, L, H).

- Đối với các ứng dụng đặc biệt, nên chụp ảnh phóng đại răng để gửi cho nhà cung cấp xác nhận.

- Ghi lại vật liệu chế tạo:

- Quan sát màu sắc, độ đàn hồi, độ cứng của dây để phân biệt giữa cao su, PU, lõi thép hoặc sợi thủy tinh.

- Đọc kỹ thông tin in trên dây (nếu còn rõ) hoặc tham khảo tài liệu kỹ thuật của máy.

- Vật liệu ảnh hưởng trực tiếp đến khả năng chịu tải, chống mài mòn và tuổi thọ dây.

- Đối chiếu với bảng mã của nhà sản xuất:

- Sử dụng catalogue, bảng mã hoặc website chính hãng để tra cứu thông số kỹ thuật.

- Kiểm tra kỹ các ký hiệu, tránh nhầm lẫn giữa các dòng sản phẩm có mã gần giống nhau.

- Chỉ đặt hàng tại các đại lý ủy quyền, tránh mua phải hàng giả, hàng nhái, hàng kém chất lượng.

Các lưu ý chuyên môn sâu khi tra mã dây curoa răng:

- Không sử dụng dây curoa răng không rõ nguồn gốc, không có mã số hoặc thông số kỹ thuật đầy đủ. Việc này tiềm ẩn nguy cơ lớn về an toàn và hiệu suất vận hành.

- Luôn kiểm tra kỹ các thông số trước khi đặt hàng. Đặc biệt chú ý các loại dây có kích thước gần giống nhau như HTD 5M và T5, hoặc các dòng dây cùng chiều dài nhưng khác bước răng.

- Tham khảo ý kiến chuyên gia hoặc kỹ thuật viên có kinh nghiệm. Đối với các hệ thống truyền động phức tạp, việc tư vấn từ nhà sản xuất hoặc chuyên gia là rất cần thiết để đảm bảo chọn đúng loại dây phù hợp với tải trọng, tốc độ và môi trường làm việc.

- Kiểm tra điều kiện làm việc của dây: Nhiệt độ, độ ẩm, hóa chất, bụi bẩn có thể ảnh hưởng lớn đến tuổi thọ và hiệu quả truyền động của dây curoa răng.

- Định kỳ kiểm tra, bảo dưỡng hệ thống truyền động: Việc thay thế dây đúng mã, đúng chủng loại giúp giảm thiểu rủi ro ngừng máy đột xuất, tăng hiệu suất sản xuất và kéo dài tuổi thọ thiết bị.

- Lưu trữ hồ sơ kỹ thuật: Ghi chép đầy đủ thông tin về mã dây, ngày thay thế, điều kiện vận hành để thuận tiện cho việc bảo trì, thay thế về sau.

Phân biệt một số loại mã dây curoa răng phổ biến:

| Loại dây | Bước răng (mm) | Đặc điểm hình răng | Ứng dụng |

|---|---|---|---|

| HTD | 3M, 5M, 8M, 14M | Răng cong | Truyền động công suất lớn, chống trượt |

| T (T5, T10, T20) | 5, 10, 20 | Răng hình thang | Truyền động chính xác, tải vừa |

| XL, L, H | 5.08, 9.525, 12.7 | Răng vuông | Máy móc công nghiệp nhẹ, thiết bị tự động hóa |

| AT | 5, 10, 20 | Răng hình thang cải tiến | Truyền động tải nặng, độ chính xác cao |

Một số nguồn tra cứu mã dây curoa răng uy tín:

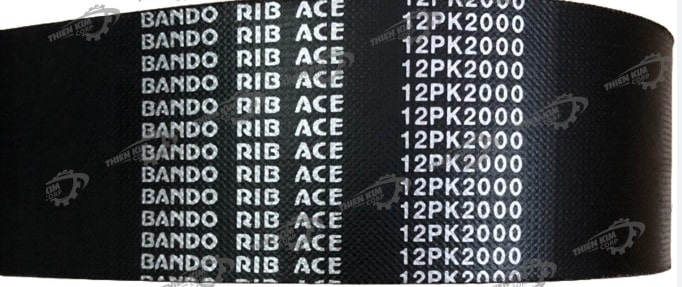

- Catalogue chính hãng của các thương hiệu lớn như Gates, Optibelt, Mitsuboshi, Bando, Contitech.

- Website nhà sản xuất hoặc đại lý phân phối chính thức.

- Phần mềm tra cứu mã dây chuyên dụng do nhà sản xuất cung cấp.

Chú ý: Việc sử dụng dây curoa răng đúng mã, đúng chủng loại không chỉ giúp tiết kiệm chi phí bảo trì, giảm thiểu thời gian dừng máy mà còn đảm bảo an toàn tuyệt đối cho hệ thống truyền động, bảo vệ tài sản và uy tín doanh nghiệp.

LIÊN HỆ MUA HÀNG:

CÔNG TY DÂY CUROA THIÊN TRƯỜNG

HOTLINE ZALO: 0969638360