Vai Trò Cực Kỳ Quan Trọng Của Dây Curoa Chịu Nhiệt Độ Cao Trong Công Nghiệp Hiện Đại

Dây curoa chịu nhiệt độ cao là một trong những thành phần then chốt trong các hệ thống truyền động công nghiệp, đặc biệt tại các môi trường sản xuất có nhiệt độ vượt xa mức thông thường. Sự phát triển của công nghệ vật liệu đã cho phép dây curoa không chỉ truyền động hiệu quả mà còn duy trì độ bền, ổn định trong điều kiện nhiệt khắc nghiệt, nơi mà các loại dây truyền thống dễ dàng bị phá hủy do nhiệt, hóa chất hoặc tải trọng lớn.

Đặc Điểm Kỹ Thuật Nổi Bật Của Dây Curoa Chịu Nhiệt Độ Cao

Dây curoa chịu nhiệt độ cao được sản xuất từ các vật liệu đặc biệt như cao su tổng hợp chịu nhiệt, polyurethane, silicone hoặc các hợp chất chứa sợi aramid, sợi thủy tinh. Những vật liệu này mang lại khả năng:

- Chịu nhiệt vượt trội: Nhiệt độ làm việc có thể lên tới 150°C, 200°C, thậm chí 250°C mà không bị biến dạng, chảy nhựa hoặc mất tính đàn hồi.

- Chống lão hóa và oxy hóa: Các hợp chất đặc biệt giúp dây không bị nứt gãy, giòn hóa khi tiếp xúc lâu dài với nhiệt độ cao và môi trường hóa chất.

- Chịu lực kéo lớn: Cấu trúc sợi gia cường bên trong giúp dây curoa chịu được tải trọng lớn, giảm nguy cơ đứt gãy trong quá trình vận hành liên tục.

- Chống mài mòn và chịu dầu: Lớp phủ bề mặt đặc biệt giúp dây curoa chống lại sự mài mòn do ma sát và tác động của dầu mỡ công nghiệp.

Ứng Dụng Chuyên Sâu Trong Các Ngành Công Nghiệp

Dây curoa chịu nhiệt độ cao đóng vai trò không thể thay thế trong nhiều lĩnh vực sản xuất hiện đại, nơi mà các yếu tố nhiệt độ, hóa chất và tải trọng luôn là thách thức lớn đối với hệ thống truyền động.

- Luyện kim và gang thép: Trong các lò nung, dây chuyền cán nóng, dây curoa phải hoạt động liên tục ở nhiệt độ cực cao, chịu tác động của bụi kim loại và hóa chất ăn mòn. Dây curoa chịu nhiệt giúp đảm bảo truyền động ổn định, giảm thiểu sự cố dừng máy do đứt dây.

- Ngành xi măng: Các hệ thống băng tải, máy nghiền, máy đóng bao thường xuyên tiếp xúc với nhiệt độ cao và bụi mịn. Dây curoa chịu nhiệt giúp tăng tuổi thọ thiết bị, giảm chi phí bảo trì và thay thế.

- Hóa chất và hóa dầu: Môi trường có nhiều hóa chất ăn mòn, nhiệt độ cao đòi hỏi dây curoa không chỉ chịu nhiệt mà còn phải chống lại tác động của axit, bazơ, dung môi hữu cơ.

- Thực phẩm và đồ uống: Trong các lò nướng công nghiệp, máy sấy, dây curoa chịu nhiệt đảm bảo an toàn vệ sinh thực phẩm, không bị biến tính hoặc phát sinh độc tố khi tiếp xúc với nhiệt độ cao.

- Dệt may: Các máy sấy vải, máy nhuộm, máy in nhiệt đều cần dây curoa vận hành ổn định trong điều kiện nhiệt độ cao, độ ẩm lớn.

Lợi Ích Vượt Trội Khi Sử Dụng Dây Curoa Chịu Nhiệt Độ Cao

Việc sử dụng dây curoa chịu nhiệt độ cao mang lại nhiều lợi ích thiết thực cho doanh nghiệp, không chỉ về mặt kỹ thuật mà còn về kinh tế và an toàn sản xuất.

- Đảm bảo hoạt động liên tục: Dây curoa chịu nhiệt giúp hệ thống truyền động vận hành ổn định, giảm thiểu tối đa nguy cơ dừng máy do sự cố nhiệt, từ đó nâng cao hiệu suất sản xuất.

- Giảm chi phí bảo trì, thay thế: Tuổi thọ dây curoa chịu nhiệt thường cao gấp nhiều lần so với dây thông thường, giúp doanh nghiệp tiết kiệm chi phí bảo trì, giảm thời gian ngừng máy.

- Tối ưu hóa hiệu suất truyền động: Độ bám dính và truyền lực ổn định, không bị trượt hoặc giãn nở khi gặp nhiệt, đảm bảo hiệu suất truyền động luôn ở mức tối ưu.

- Đảm bảo an toàn sản xuất: Dây curoa chịu nhiệt hạn chế tối đa nguy cơ cháy nổ, chảy nhựa hoặc phát sinh khí độc khi làm việc ở nhiệt độ cao, bảo vệ an toàn cho người lao động và thiết bị.

- Thân thiện với môi trường: Nhiều loại dây curoa chịu nhiệt hiện đại được sản xuất từ vật liệu không chứa chất độc hại, có thể tái chế, đáp ứng các tiêu chuẩn môi trường nghiêm ngặt.

Tiêu Chuẩn Sản Xuất Và Lựa Chọn Dây Curoa Chịu Nhiệt Độ Cao

Để đáp ứng yêu cầu khắt khe của các ngành công nghiệp hiện đại, dây curoa chịu nhiệt độ cao phải tuân thủ các tiêu chuẩn quốc tế như ISO, DIN, JIS. Khi lựa chọn dây curoa, doanh nghiệp cần chú ý đến các yếu tố:

- Nhiệt độ làm việc tối đa: Lựa chọn loại dây phù hợp với mức nhiệt thực tế của hệ thống.

- Khả năng chịu tải: Đảm bảo dây có cấu trúc gia cường phù hợp với tải trọng truyền động.

- Khả năng chống hóa chất: Đặc biệt quan trọng trong môi trường hóa chất, thực phẩm.

- Kích thước và hình dạng: Phù hợp với thiết kế máy móc, đảm bảo lắp đặt dễ dàng và vận hành hiệu quả.

- Thương hiệu và nguồn gốc xuất xứ: Ưu tiên các nhà sản xuất uy tín, có chứng nhận chất lượng rõ ràng.

Xu Hướng Công Nghệ Mới Trong Sản Xuất Dây Curoa Chịu Nhiệt Độ Cao

Sự phát triển của công nghệ vật liệu và kỹ thuật sản xuất đã mở ra nhiều hướng đi mới cho dây curoa chịu nhiệt độ cao:

- Vật liệu composite đa lớp: Kết hợp nhiều lớp vật liệu khác nhau như cao su chịu nhiệt, sợi aramid, sợi thủy tinh, giúp tăng cường khả năng chịu nhiệt, chịu lực và chống mài mòn.

- Công nghệ phủ nano: Lớp phủ nano giúp tăng khả năng chống bám dính, giảm ma sát, kéo dài tuổi thọ dây curoa trong môi trường khắc nghiệt.

- Dây curoa thông minh: Tích hợp cảm biến nhiệt, cảm biến độ mòn giúp giám sát tình trạng dây trong thời gian thực, cảnh báo sớm nguy cơ hỏng hóc.

- Thiết kế tối ưu hóa: Các mô phỏng số (CAE) được ứng dụng để tối ưu hóa hình dạng, cấu trúc dây curoa, giảm trọng lượng nhưng vẫn đảm bảo hiệu suất truyền động.

Những Lưu Ý Khi Vận Hành Và Bảo Dưỡng Dây Curoa Chịu Nhiệt Độ Cao

Để dây curoa chịu nhiệt độ cao phát huy tối đa hiệu quả, cần tuân thủ các nguyên tắc vận hành và bảo dưỡng chuyên nghiệp:

- Kiểm tra định kỳ độ căng, độ mòn, vết nứt hoặc biến dạng trên dây.

- Vệ sinh bề mặt dây và puly, tránh để bụi bẩn, dầu mỡ bám dính gây trượt hoặc mài mòn.

- Không để dây curoa tiếp xúc trực tiếp với ngọn lửa hoặc hóa chất mạnh vượt ngưỡng cho phép.

- Thay thế dây đúng chủng loại, đúng kích thước và theo khuyến cáo của nhà sản xuất.

- Lưu trữ dây curoa ở nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp và nhiệt độ cao khi chưa sử dụng.

Đặc Tính Kỹ Thuật Đỉnh Cao Của Dây Curoa Chịu Nhiệt Độ Cao

Vật Liệu Chuyên Biệt, Đột Phá Giới Hạn Nhiệt Độ

Dây curoa chịu nhiệt độ cao là thành quả của quá trình nghiên cứu và phát triển vật liệu tiên tiến, đáp ứng yêu cầu khắt khe trong các ngành công nghiệp hiện đại như luyện kim, hóa chất, sản xuất ô tô, thực phẩm, dệt may, và điện tử. Các vật liệu chủ đạo cấu thành dây curoa chịu nhiệt gồm:

- Cao su EPDM (Ethylene Propylene Diene Monomer): Loại cao su tổng hợp này nổi bật với khả năng chịu nhiệt, chống lão hóa, kháng ozone và tia UV. EPDM duy trì tính đàn hồi và độ bền kéo ở dải nhiệt độ rộng từ -40°C đến 150°C, thậm chí có thể lên tới 180°C trong thời gian ngắn mà không bị nứt gãy hay biến chất.

- Silicone: Được biết đến với khả năng chịu nhiệt vượt trội, silicone giữ nguyên đặc tính cơ học ở nhiệt độ từ -60°C đến 200°C, thậm chí một số loại đặc biệt có thể vận hành ổn định ở 250°C. Silicone còn có ưu điểm chống dính, kháng hóa chất và không bị ảnh hưởng bởi dầu mỡ công nghiệp.

- Polyurethane (PU): Polyurethane có độ bền kéo cao, khả năng chống mài mòn và chịu nhiệt tốt (lên tới 120°C – 130°C). Khi kết hợp với các lớp gia cường, PU giúp dây curoa tăng tuổi thọ và khả năng chịu tải.

- Sợi thủy tinh và Kevlar: Được sử dụng làm lớp gia cường lõi, sợi thủy tinh và Kevlar có độ bền kéo cực lớn, không bị giãn dài khi chịu lực kéo liên tục, đồng thời không bị ảnh hưởng bởi nhiệt độ cao hay hóa chất ăn mòn.

Ngoài ra, lớp phủ bề mặt dây curoa thường sử dụng các hợp chất chống mài mòn đặc biệt, giúp chống lại tác động của dầu, hóa chất, bụi bẩn và nhiệt độ cao. Nhờ đó, dây curoa không chỉ duy trì hiệu suất truyền động mà còn kéo dài tuổi thọ, giảm thiểu chi phí bảo trì và thay thế trong môi trường sản xuất khắc nghiệt.

Một số dòng dây curoa cao cấp còn được bổ sung lớp phủ PTFE (Teflon) hoặc các hợp chất fluoropolymer, giúp tăng khả năng chống dính, giảm ma sát và hạn chế tích tụ nhiệt trên bề mặt dây khi vận hành liên tục ở tốc độ cao.

Cấu Trúc Đa Lớp, Tăng Cường Độ Bền Vượt Trội

Cấu trúc dây curoa chịu nhiệt độ cao là sự kết hợp tinh tế giữa nhiều lớp vật liệu, mỗi lớp đảm nhận một chức năng chuyên biệt nhằm tối ưu hóa hiệu suất truyền động và khả năng chịu nhiệt. Thông thường, dây curoa chịu nhiệt gồm ba lớp chính:

- Lớp lõi chịu lực: Được cấu tạo từ sợi thủy tinh, Kevlar hoặc thép không gỉ, lớp lõi này đảm bảo dây curoa có khả năng chịu lực kéo lớn, chống giãn dài và duy trì độ ổn định hình học trong suốt quá trình vận hành ở nhiệt độ cao.

- Lớp giữa đàn hồi: Thường sử dụng cao su EPDM, silicone hoặc polyurethane, lớp này giúp hấp thụ rung động, giảm sốc và duy trì tính đàn hồi cho dây curoa, đảm bảo truyền động êm ái, ổn định ngay cả khi máy móc hoạt động liên tục trong môi trường nhiệt độ khắc nghiệt.

- Lớp ngoài chống mài mòn: Lớp phủ bề mặt sử dụng các hợp chất chống mài mòn, chống dầu và hóa chất, giúp bảo vệ dây khỏi tác động cơ học, hóa học và nhiệt độ, đồng thời tăng khả năng bám dính với bánh đà, giảm nguy cơ trượt dây.

Đối với các ứng dụng yêu cầu truyền động chính xác, dây curoa răng cưa (timing belt) hoặc dây curoa răng thang (V-belt) được thiết kế với các rãnh răng đặc biệt. Những rãnh này giúp tăng diện tích tiếp xúc giữa dây và bánh đà, tăng độ bám, giảm hao mòn và hạn chế tối đa hiện tượng trượt dây khi vận hành ở tốc độ cao hoặc tải trọng lớn.

Ngoài ra, một số dòng dây curoa chịu nhiệt còn được tích hợp công nghệ chống tĩnh điện, giúp ngăn ngừa hiện tượng phóng điện do ma sát, bảo vệ an toàn cho hệ thống điện tử và cảm biến trong dây chuyền sản xuất hiện đại.

Đặc điểm nổi bật của cấu trúc đa lớp là khả năng phân tán nhiệt đều trên toàn bộ chiều dài dây, hạn chế tập trung nhiệt tại một điểm, từ đó giảm nguy cơ biến dạng, nứt gãy hoặc mất tính đàn hồi. Nhờ vậy, dây curoa duy trì hiệu suất truyền động ổn định, kéo dài tuổi thọ ngay cả trong điều kiện vận hành liên tục 24/7.

Một số ưu điểm kỹ thuật nổi bật của dây curoa chịu nhiệt độ cao:

- Khả năng chịu nhiệt lên tới 150°C – 250°C, phù hợp với các môi trường sản xuất nhiệt độ cao như lò nung, máy sấy công nghiệp, dây chuyền thực phẩm, hóa chất.

- Chống lão hóa, chống nứt gãy và duy trì tính đàn hồi sau thời gian dài sử dụng.

- Chống dầu, hóa chất, ozone và tia UV, thích hợp cho môi trường ngoài trời hoặc tiếp xúc với hóa chất ăn mòn.

- Truyền tải công suất lớn, giảm rung lắc, chống trượt hiệu quả.

- Giảm hao mòn bánh đà, tăng độ chính xác và ổn định cho hệ thống truyền động.

- Dễ dàng lắp đặt, bảo trì và thay thế, tiết kiệm chi phí vận hành.

Sự kết hợp giữa vật liệu chuyên biệt và cấu trúc đa lớp đã tạo nên dây curoa chịu nhiệt độ cao với hiệu suất vượt trội, đáp ứng mọi yêu cầu khắt khe của các ngành công nghiệp hiện đại, góp phần nâng cao độ tin cậy và hiệu quả vận hành của hệ thống máy móc.

Ứng Dụng Đỉnh Cao Của Dây Curoa Chịu Nhiệt Độ Cao Trong Môi Trường Khắc Nghiệt

Ngành Luyện Kim Và Xi Măng: Thách Thức Nhiệt Độ Cực Đại

Trong các ngành công nghiệp nặng như luyện kim và sản xuất xi măng, dây curoa chịu nhiệt độ cao đóng vai trò then chốt trong việc đảm bảo sự vận hành liên tục, an toàn của hệ thống truyền động. Đặc thù của các lò nung, lò luyện kim, máy nghiền clinker, băng tải clinker là môi trường làm việc khắc nghiệt với nhiệt độ thường xuyên vượt 100°C, thậm chí có thể lên tới 200°C hoặc cao hơn ở các khu vực tiếp xúc gần nguồn nhiệt.

Dây curoa thông thường khi hoạt động trong môi trường này sẽ nhanh chóng bị biến dạng, chảy nhựa, mất tính đàn hồi, phát sinh khói độc hoặc thậm chí gây cháy nổ do vật liệu không chịu được nhiệt. Ngược lại, dây curoa chịu nhiệt độ cao được chế tạo từ các vật liệu đặc biệt như cao su EPDM, silicone, PTFE (Teflon), hoặc các hợp chất tổng hợp có khả năng chống oxy hóa, chống lão hóa dưới tác động của nhiệt và tia UV.

Những ưu điểm nổi bật của dây curoa chịu nhiệt trong ngành luyện kim và xi măng gồm:

- Chịu nhiệt vượt trội: Không bị biến dạng, không chảy nhựa ở nhiệt độ lên đến 200°C.

- Chống cháy, chống phát sinh khói độc: Đảm bảo an toàn lao động và môi trường.

- Độ bền cơ học cao: Chịu được tải trọng lớn, vận hành liên tục trong thời gian dài.

- Tiết kiệm chi phí: Tuổi thọ dây kéo dài, giảm tần suất bảo trì, thay thế, hạn chế tối đa rủi ro ngừng sản xuất đột xuất.

- Khả năng chống mài mòn, chống bám bụi: Giúp hệ thống truyền động vận hành ổn định ngay cả trong môi trường nhiều bụi xi măng, bụi kim loại.

Đặc biệt, các loại dây curoa chịu nhiệt cao cấp còn được thiết kế với lớp lót sợi thủy tinh hoặc sợi aramid, tăng cường khả năng chịu kéo, chống giãn nở khi vận hành ở nhiệt độ cực đại. Nhờ đó, doanh nghiệp có thể tiết kiệm hàng trăm triệu đồng mỗi năm cho chi phí bảo trì, thay thế linh kiện, đồng thời giảm thiểu tối đa nguy cơ gián đoạn sản xuất do sự cố dây truyền động.

Ngành Thực Phẩm Và Dược Phẩm: Đảm Bảo An Toàn Tuyệt Đối

Trong lĩnh vực thực phẩm và dược phẩm, yêu cầu về vệ sinh, an toàn luôn được đặt lên hàng đầu. Các dây chuyền sản xuất như lò sấy, máy đóng gói, máy trộn nguyên liệu thường phải vận hành ở nhiệt độ cao để tiệt trùng, sấy khô hoặc đóng gói sản phẩm. Tuy nhiên, không chỉ chịu nhiệt, dây curoa sử dụng trong ngành này còn phải đáp ứng các tiêu chuẩn khắt khe về an toàn thực phẩm, không phát sinh độc tố, không bám dính tạp chất, không làm thay đổi tính chất hóa học của sản phẩm.

Các loại dây curoa silicone, polyurethane (PU) chuyên dụng được lựa chọn nhờ các đặc tính ưu việt:

- Chịu nhiệt ổn định: Vận hành tốt ở dải nhiệt từ -40°C đến 200°C, thích hợp cho cả quá trình làm lạnh và gia nhiệt.

- Không phát sinh độc tố: Vật liệu đạt chuẩn FDA, không giải phóng hóa chất độc hại khi tiếp xúc với thực phẩm hoặc dược phẩm.

- Bề mặt chống bám dính: Không giữ lại bụi, vi khuẩn, dễ dàng vệ sinh, đảm bảo vệ sinh tuyệt đối cho sản phẩm cuối cùng.

- Chống thủy phân, chống nấm mốc: Đặc biệt quan trọng trong môi trường ẩm ướt, nhiều hơi nước như các lò hấp, lò sấy.

- Độ đàn hồi và độ bền kéo cao: Đảm bảo truyền động ổn định, không bị giãn nở hoặc đứt gãy trong quá trình vận hành liên tục.

Ngoài ra, dây curoa chịu nhiệt dùng trong ngành thực phẩm và dược phẩm còn có thể được thiết kế với bề mặt nhẵn, hoặc có gân, rãnh tùy theo yêu cầu của từng công đoạn sản xuất, giúp tối ưu hóa hiệu suất truyền động và giảm thiểu hao hụt nguyên liệu. Một số loại dây còn được bổ sung lớp phủ chống tĩnh điện, ngăn ngừa hiện tượng tích điện gây ảnh hưởng đến chất lượng sản phẩm hoặc thiết bị điện tử nhạy cảm.

Việc sử dụng dây curoa đạt chuẩn an toàn thực phẩm không chỉ bảo vệ sức khỏe người tiêu dùng mà còn giúp doanh nghiệp đáp ứng các tiêu chuẩn quốc tế như HACCP, ISO 22000, mở rộng thị trường xuất khẩu.

Ngành Dệt May, Hóa Chất: Chống Ăn Mòn, Chống Lão Hóa

Ngành dệt may và hóa chất là những lĩnh vực mà dây curoa chịu nhiệt độ cao phát huy tối đa thế mạnh về khả năng chống ăn mòn, chống lão hóa dưới tác động đồng thời của nhiệt độ và hóa chất mạnh. Trong các máy nhuộm, máy sấy vải, máy trộn hóa chất, dây curoa không chỉ phải chịu nhiệt mà còn phải tiếp xúc thường xuyên với axit, kiềm, dung môi hữu cơ, hơi nước nóng và các tác nhân ăn mòn khác.

Để đáp ứng yêu cầu khắt khe này, dây curoa được phủ lớp vật liệu đặc biệt như PTFE, NBR, hoặc các hợp chất fluoropolymer, mang lại các ưu điểm vượt trội:

- Chống ăn mòn hóa học: Không bị phá hủy bởi axit, kiềm, dung môi hữu cơ, kéo dài tuổi thọ dây lên gấp 2-3 lần so với dây thông thường.

- Chống lão hóa, chống nứt gãy: Vật liệu không bị giòn, nứt dưới tác động của nhiệt và hóa chất, duy trì độ bền cơ học lâu dài.

- Chịu nhiệt ổn định: Vận hành tốt ở nhiệt độ cao, không bị biến dạng, không chảy nhựa.

- Khả năng tự bôi trơn: Một số loại dây có lớp phủ PTFE giúp giảm ma sát, tăng hiệu suất truyền động, giảm tiêu hao năng lượng.

- Chống bám dính hóa chất, bụi vải: Giữ cho hệ thống truyền động luôn sạch sẽ, giảm nguy cơ kẹt máy, cháy nổ.

Đặc biệt, trong các dây chuyền nhuộm vải, dây curoa chịu nhiệt còn giúp đảm bảo màu sắc vải không bị biến đổi do tiếp xúc với hóa chất hoặc nhiệt độ cao, góp phần nâng cao chất lượng sản phẩm dệt may. Trong ngành hóa chất, dây curoa chịu nhiệt giúp giảm thiểu nguy cơ đứt gãy, cháy nổ, đảm bảo an toàn cho người vận hành và thiết bị.

Việc lựa chọn đúng loại dây curoa chịu nhiệt, phù hợp với từng loại hóa chất và mức nhiệt độ cụ thể là yếu tố quyết định đến hiệu quả sản xuất, tuổi thọ thiết bị và mức độ an toàn của toàn bộ hệ thống.

Tiêu Chí Lựa Chọn Dây Curoa Chịu Nhiệt Độ Cao Đúng Chuẩn

Chọn Đúng Vật Liệu Và Cấu Trúc

Việc lựa chọn vật liệu và cấu trúc dây curoa chịu nhiệt là yếu tố nền tảng quyết định hiệu suất, tuổi thọ và độ an toàn của hệ thống truyền động trong môi trường nhiệt độ cao. Để đảm bảo sự phù hợp tối ưu, cần phân tích kỹ các yếu tố sau:

- Nhiệt độ làm việc tối đa: Xác định mức nhiệt độ cao nhất mà dây curoa phải chịu đựng liên tục hoặc ngắt quãng. Ví dụ, trong các lò nung, dây chuyền sấy công nghiệp, nhiệt độ có thể lên tới 150-250°C hoặc cao hơn.

- Loại hóa chất tiếp xúc: Môi trường có thể chứa dầu, dung môi, axit, kiềm hoặc các tác nhân ăn mòn khác. Mỗi loại vật liệu dây curoa sẽ có khả năng kháng hóa chất khác nhau.

- Tải trọng truyền động và tốc độ quay: Tải trọng lớn, tốc độ cao đòi hỏi dây có độ bền kéo, khả năng chịu mài mòn và ổn định kích thước vượt trội.

Các loại vật liệu dây curoa chịu nhiệt phổ biến:

- EPDM (Ethylene Propylene Diene Monomer): Chịu nhiệt tốt (lên đến 130°C), kháng ozone, kháng hóa chất nhẹ, phù hợp cho các ứng dụng ô tô, máy móc công nghiệp.

- Silicone: Chịu nhiệt xuất sắc (lên tới 200-250°C), không bị lão hóa dưới tác động của nhiệt, chống dính, chống bám bụi, lý tưởng cho môi trường siêu nóng hoặc có yêu cầu vệ sinh cao.

- Polyurethane (PU): Chịu nhiệt trung bình (80-100°C), nổi bật với khả năng chống mài mòn, chịu dầu, độ đàn hồi cao, thường dùng cho băng tải, máy đóng gói.

- Dây lõi thép hoặc lõi Kevlar: Tăng cường độ bền kéo, chống giãn dài, phù hợp cho truyền động tải nặng, tốc độ cao, môi trường rung động mạnh.

- Dây curoa phủ Teflon (PTFE): Chịu nhiệt cực cao (trên 250°C), chống dính tuyệt đối, kháng hóa chất mạnh, dùng trong ngành thực phẩm, dược phẩm, điện tử.

Lưu ý: Trong môi trường có nhiệt độ cực cao và yêu cầu chống dính, dây curoa silicone hoặc phủ Teflon là lựa chọn tối ưu nhờ khả năng chịu nhiệt và chống bám vượt trội. Tuy nhiên, cần cân nhắc chi phí đầu tư và khả năng tương thích với hệ thống truyền động hiện hữu.

Kích Thước, Độ Dày, Kiểu Răng Phù Hợp

Để đảm bảo truyền động ổn định, không trượt, không gây mòn hỏng bánh đà, việc xác định chính xác kích thước, độ dày và kiểu răng của dây curoa là bắt buộc. Các yếu tố kỹ thuật cần đặc biệt chú ý:

- Kích thước dây curoa: Bao gồm chiều dài, chiều rộng, chu vi và độ dày. Dây phải vừa khít với bánh đà, bánh răng truyền động, tránh hiện tượng trùng dây hoặc căng quá mức gây đứt gãy.

- Độ dày dây: Độ dày quyết định khả năng chịu tải, chịu nhiệt và tuổi thọ dây. Dây quá mỏng dễ bị giãn, đứt khi gặp tải trọng lớn hoặc nhiệt độ cao; dây quá dày có thể gây khó khăn cho việc lắp đặt, tăng ma sát, giảm hiệu suất.

- Kiểu răng:

- Răng cưa (timing belt): Đảm bảo truyền động chính xác, chống trượt, phù hợp cho máy CNC, máy in, thiết bị tự động hóa.

- Răng thang (V-belt): Phổ biến trong truyền động công suất lớn, dễ lắp đặt, khả năng tự căn chỉnh tốt.

- Răng tròn (round belt): Thường dùng cho truyền động nhẹ, tốc độ cao, yêu cầu độ êm và linh hoạt.

Hậu quả của việc chọn sai kích thước hoặc kiểu răng:

- Dây bị trượt, giảm hiệu suất truyền động, gây nóng máy, tiêu hao năng lượng.

- Dây nhanh mòn, đứt gãy, làm gián đoạn sản xuất, tăng chi phí bảo trì.

- Bánh đà, bánh răng bị mòn không đều, giảm tuổi thọ thiết bị.

Khuyến nghị: Luôn sử dụng thông số kỹ thuật do nhà sản xuất máy móc cung cấp hoặc tham khảo ý kiến chuyên gia kỹ thuật để lựa chọn dây curoa có kích thước, độ dày và kiểu răng phù hợp nhất với từng ứng dụng cụ thể.

Thương Hiệu, Nguồn Gốc Xuất Xứ Rõ Ràng

Chất lượng dây curoa chịu nhiệt độ cao phụ thuộc rất lớn vào công nghệ sản xuất, tiêu chuẩn kiểm định và nguồn gốc vật liệu. Thị trường hiện nay xuất hiện nhiều sản phẩm trôi nổi, không rõ xuất xứ, dễ bị nứt gãy, chảy nhựa hoặc biến dạng khi gặp nhiệt độ cao, tiềm ẩn nguy cơ mất an toàn và thiệt hại lớn cho hệ thống sản xuất.

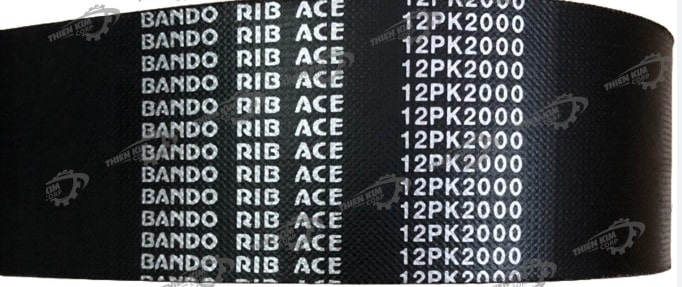

- Ưu tiên lựa chọn các thương hiệu uy tín toàn cầu: Gates, Mitsuboshi, Optibelt, Bando, Contitech... Các thương hiệu này có quy trình kiểm soát chất lượng nghiêm ngặt, vật liệu nhập khẩu chính hãng, đảm bảo thông số kỹ thuật chuẩn xác và tuổi thọ vượt trội.

- Kiểm tra chứng chỉ chất lượng: Sản phẩm cần có chứng nhận ISO, RoHS, REACH hoặc các tiêu chuẩn quốc tế khác về an toàn, môi trường và hiệu suất.

- Yêu cầu hóa đơn, giấy tờ xuất xứ: Đảm bảo quyền lợi bảo hành, hỗ trợ kỹ thuật và truy xuất nguồn gốc khi có sự cố.

- Tránh mua dây curoa giá rẻ, không nhãn mác: Sản phẩm kém chất lượng thường sử dụng vật liệu tái chế, pha tạp, không chịu được nhiệt độ cao, dễ bị lão hóa, nứt gãy, gây nguy hiểm cho người vận hành và thiết bị.

Lưu ý: Đầu tư vào dây curoa chịu nhiệt chất lượng cao giúp giảm thiểu rủi ro dừng máy, tiết kiệm chi phí bảo trì, tăng năng suất và đảm bảo an toàn lâu dài cho hệ thống sản xuất.

Những Lợi Ích Đột Phá Khi Sử Dụng Dây Curoa Chịu Nhiệt Độ Cao

- Giảm thiểu tối đa thời gian ngừng máy do sự cố đứt dây, chảy nhựa, cháy nổ.

- Tăng tuổi thọ thiết bị, giảm chi phí bảo trì, thay thế lên tới 50% so với dây thông thường.

- Đảm bảo an toàn lao động, không phát sinh khói độc, không gây cháy nổ trong môi trường nhiệt độ cao.

- Tối ưu hóa hiệu suất truyền động, tăng năng suất sản xuất, giảm hao phí năng lượng.

- Đáp ứng tiêu chuẩn quốc tế về an toàn, vệ sinh thực phẩm, chống ăn mòn hóa chất.

1. Giảm thiểu tối đa thời gian ngừng máy do sự cố đứt dây, chảy nhựa, cháy nổ

Dây curoa chịu nhiệt độ cao được thiết kế với vật liệu đặc biệt như cao su tổng hợp chịu nhiệt, polyurethane, hoặc các sợi aramid, giúp chống lại sự biến dạng, lão hóa và suy giảm cơ tính khi tiếp xúc liên tục với nhiệt độ cao (thường từ 80°C đến 250°C, thậm chí lên tới 300°C đối với một số dòng đặc biệt). Khả năng này giúp dây curoa không bị chảy nhựa, không bị giòn gãy hoặc đứt đột ngột như các loại dây thông thường khi vận hành trong môi trường khắc nghiệt.

Nhờ đó, thời gian ngừng máy ngoài kế hoạch do sự cố dây truyền động được giảm thiểu tối đa. Điều này đặc biệt quan trọng trong các ngành công nghiệp như xi măng, luyện kim, hóa chất, thực phẩm, nơi dây chuyền sản xuất hoạt động liên tục và bất kỳ sự cố nào cũng gây tổn thất lớn về kinh tế và tiến độ sản xuất.

- Khả năng chịu sốc nhiệt tốt, không bị biến dạng khi thay đổi nhiệt độ đột ngột.

- Không bị chảy nhựa, không phát sinh hiện tượng dính bám lên puly, giúp bảo vệ các chi tiết truyền động.

- Giảm thiểu nguy cơ cháy nổ do ma sát hoặc nhiệt độ cao, đảm bảo an toàn cho toàn bộ hệ thống.

2. Tăng tuổi thọ thiết bị, giảm chi phí bảo trì, thay thế lên tới 50% so với dây thông thường

Dây curoa chịu nhiệt độ cao có cấu trúc đa lớp, sử dụng các vật liệu chống mài mòn, chống lão hóa và chịu lực kéo lớn. Nhờ đó, tuổi thọ dây được kéo dài gấp 2-3 lần so với dây curoa thông thường trong cùng điều kiện vận hành.

Việc kéo dài chu kỳ thay thế dây giúp giảm đáng kể chi phí bảo trì, nhân công, chi phí dừng máy và tồn kho phụ tùng. Ngoài ra, việc sử dụng dây curoa chất lượng cao còn giúp bảo vệ các chi tiết khác như puly, trục, bạc đạn khỏi tác động xấu do rung động hoặc mài mòn bất thường, từ đó nâng cao tuổi thọ tổng thể của thiết bị.

- Giảm tần suất kiểm tra, bảo dưỡng dây truyền động.

- Hạn chế phát sinh chi phí thay thế đột xuất, giảm rủi ro về tài chính.

- Giảm hao mòn các chi tiết liên quan, tiết kiệm chi phí sửa chữa tổng thể.

3. Đảm bảo an toàn lao động, không phát sinh khói độc, không gây cháy nổ trong môi trường nhiệt độ cao

Một trong những ưu điểm vượt trội của dây curoa chịu nhiệt là không phát sinh khói độc, không sinh ra khí thải độc hại khi vận hành ở nhiệt độ cao. Vật liệu cấu thành dây đã được kiểm nghiệm nghiêm ngặt, không chứa các thành phần dễ cháy nổ hoặc sinh khí độc như một số loại cao su thông thường.

Đặc biệt, trong các môi trường sản xuất có nguy cơ cháy nổ cao (như hóa chất, luyện kim, sản xuất nhựa, thực phẩm), việc sử dụng dây curoa chịu nhiệt giúp giảm thiểu rủi ro tai nạn lao động, bảo vệ sức khỏe người vận hành và tuân thủ các quy định về an toàn công nghiệp.

- Không phát sinh khí độc khi tiếp xúc với nhiệt độ cao hoặc ma sát mạnh.

- Không gây cháy nổ, không phát tia lửa điện khi vận hành.

- Đáp ứng các tiêu chuẩn an toàn quốc tế như ISO, CE, RoHS.

4. Tối ưu hóa hiệu suất truyền động, tăng năng suất sản xuất, giảm hao phí năng lượng

Dây curoa chịu nhiệt độ cao có độ bám dính tốt, độ đàn hồi ổn định và khả năng truyền lực tối ưu ngay cả trong điều kiện nhiệt độ môi trường thay đổi liên tục. Điều này giúp duy trì hiệu suất truyền động ổn định, giảm trượt dây, giảm thất thoát năng lượng so với các loại dây thông thường.

Nhờ hiệu suất truyền động cao, máy móc hoạt động ổn định, năng suất sản xuất được duy trì ở mức tối đa, giảm thiểu thời gian chết máy và các sự cố liên quan đến truyền động. Ngoài ra, dây curoa chịu nhiệt còn giúp giảm tiếng ồn, giảm rung động, góp phần tạo môi trường làm việc an toàn và thân thiện hơn.

- Hiệu suất truyền động đạt trên 98% trong điều kiện tiêu chuẩn.

- Giảm tiêu hao điện năng, tiết kiệm chi phí vận hành.

- Giảm rung lắc, giảm hao mòn các chi tiết truyền động.

5. Đáp ứng tiêu chuẩn quốc tế về an toàn, vệ sinh thực phẩm, chống ăn mòn hóa chất

Dây curoa chịu nhiệt độ cao được sản xuất theo các tiêu chuẩn quốc tế nghiêm ngặt như FDA, HACCP, ISO 9001, ISO 14001, đảm bảo an toàn tuyệt đối cho các ngành công nghiệp đặc thù như thực phẩm, dược phẩm, hóa chất. Vật liệu dây không chứa các chất độc hại, không gây ô nhiễm sản phẩm, dễ dàng vệ sinh và bảo trì.

Ngoài ra, dây còn có khả năng chống ăn mòn hóa chất, chống bám dính dầu mỡ, axit, kiềm, phù hợp với môi trường sản xuất khắc nghiệt, giúp duy trì chất lượng sản phẩm và kéo dài tuổi thọ thiết bị.

- Đáp ứng các tiêu chuẩn vệ sinh thực phẩm quốc tế.

- Chống ăn mòn hóa chất, phù hợp với môi trường hóa chất, dược phẩm.

- Dễ dàng vệ sinh, không bám bẩn, không tích tụ vi khuẩn.

Những Lưu Ý Vàng Khi Bảo Trì Và Sử Dụng Dây Curoa Chịu Nhiệt Độ Cao

Dây curoa chịu nhiệt độ cao là một trong những thành phần quan trọng trong hệ thống truyền động công nghiệp, đặc biệt tại các môi trường làm việc khắc nghiệt như lò nung, nhà máy xi măng, dây chuyền sản xuất hóa chất, thực phẩm... Để đảm bảo hiệu suất vận hành tối ưu và kéo dài tuổi thọ dây curoa, việc bảo trì và sử dụng đúng cách là yếu tố then chốt. Dưới đây là những lưu ý chuyên sâu mà kỹ thuật viên, nhà máy và doanh nghiệp cần nắm vững:

Kiểm Tra Định Kỳ Độ Căng Dây Và Bề Mặt Dây

Độ căng dây curoa ảnh hưởng trực tiếp đến hiệu quả truyền động và tuổi thọ sản phẩm. Nếu dây quá chùng, lực truyền sẽ giảm, gây trượt dây, sinh nhiệt và mài mòn nhanh. Ngược lại, nếu dây quá căng sẽ làm tăng tải trọng lên ổ trục, bánh đà, dẫn đến hỏng hóc sớm.

- Kiểm tra độ căng bằng dụng cụ chuyên dụng (tension gauge) theo khuyến nghị của nhà sản xuất.

- Định kỳ kiểm tra ít nhất mỗi tháng một lần hoặc sau mỗi 500 giờ vận hành.

- Quan sát bề mặt dây: Nếu xuất hiện vết nứt, bong tróc, mòn không đều, cần đánh giá lại điều kiện vận hành hoặc thay thế dây.

Kiểm Soát Bánh Đà Và Các Chi Tiết Liên Quan

Bánh đà, puly và các chi tiết liên quan phải đảm bảo đồng tâm, không bị mòn hoặc biến dạng. Bề mặt rãnh puly cần sạch sẽ, không bám bụi, dầu mỡ hoặc các tạp chất khác.

- Vệ sinh bánh đà, puly định kỳ bằng dung dịch chuyên dụng, tránh dùng hóa chất ăn mòn.

- Kiểm tra độ đồng tâm giữa các puly để tránh hiện tượng lệch trục, gây mòn dây không đều.

- Đảm bảo các bu lông, ốc vít cố định chắc chắn, không bị lỏng lẻo.

Tránh Để Dầu Mỡ, Hóa Chất Bám Lên Dây

Dầu mỡ, hóa chất là tác nhân hàng đầu gây lão hóa, phá hủy cấu trúc cao su và lớp chịu nhiệt của dây curoa. Khi dây bị nhiễm bẩn, khả năng chịu nhiệt, chịu lực giảm mạnh, dễ dẫn đến đứt gãy hoặc trượt dây.

- Không để dây tiếp xúc trực tiếp với dầu mỡ, dung môi, axit hoặc kiềm.

- Nếu phát hiện dây bị bám bẩn, cần vệ sinh ngay bằng khăn khô hoặc dung dịch trung tính.

- Kiểm tra hệ thống bôi trơn của máy móc để tránh rò rỉ dầu mỡ ra khu vực dây curoa.

Phát Hiện Và Xử Lý Kịp Thời Các Dấu Hiệu Hư Hỏng

Việc phát hiện sớm các dấu hiệu hư hỏng giúp ngăn ngừa sự cố nghiêm trọng, giảm thiểu thời gian dừng máy và chi phí sửa chữa.

- Dấu hiệu nhận biết: Dây bị nứt, mòn, phồng rộp, biến dạng, phát ra tiếng kêu lạ khi vận hành.

- Khi phát hiện bất kỳ dấu hiệu bất thường nào, ngưng vận hành ngay và tiến hành kiểm tra, thay thế dây mới.

- Không sử dụng dây đã quá hạn sử dụng hoặc có dấu hiệu lão hóa, dù chưa bị đứt.

Lắp Đặt Đúng Quy Trình, Sử Dụng Dụng Cụ Chuyên Dụng

Lắp đặt dây curoa chịu nhiệt độ cao đòi hỏi kỹ thuật chính xác để tránh làm hỏng cấu trúc dây, đảm bảo khả năng truyền động và tuổi thọ sản phẩm.

- Sử dụng dụng cụ chuyên dụng để tháo lắp dây, tránh dùng vật sắc nhọn hoặc lực kéo mạnh làm biến dạng dây.

- Tuân thủ quy trình lắp đặt của nhà sản xuất: Lắp dây vào puly nhỏ trước, sau đó vào puly lớn, xoay nhẹ bánh đà để dây tự vào rãnh.

- Không bẻ cong dây quá mức, không xoắn dây trong quá trình lắp đặt.

- Sau khi lắp đặt, kiểm tra lại độ căng và căn chỉnh đồng tâm giữa các puly.

Lưu Trữ Dây Curoa Đúng Cách

Dây curoa chịu nhiệt độ cao cần được lưu trữ trong điều kiện lý tưởng để tránh lão hóa, biến dạng trước khi sử dụng.

- Đặt dây ở nơi khô ráo, thoáng mát, tránh tiếp xúc trực tiếp với ánh nắng mặt trời hoặc nguồn nhiệt cao.

- Không treo dây trên móc nhỏ, không để dây bị gập, xoắn hoặc đè nén bởi vật nặng.

- Bảo quản dây trong bao bì gốc, tránh bụi bẩn, hóa chất và côn trùng.

- Nhiệt độ lưu trữ lý tưởng từ 10°C đến 25°C, độ ẩm dưới 70%.

Chọn Loại Dây Curoa Phù Hợp Với Ứng Dụng

Không phải tất cả các loại dây curoa đều có khả năng chịu nhiệt như nhau. Việc lựa chọn đúng loại dây phù hợp với môi trường làm việc và tải trọng là yếu tố quyết định hiệu quả vận hành.

- Tham khảo thông số kỹ thuật từ nhà sản xuất: Nhiệt độ làm việc tối đa, khả năng chịu tải, vật liệu cấu tạo (cao su tổng hợp, polyurethane, bố vải chịu nhiệt...)

- Đối với môi trường có nhiệt độ trên 100°C, ưu tiên sử dụng dây curoa chuyên dụng có lớp phủ chịu nhiệt, chống lão hóa.

- Không sử dụng dây curoa thông thường cho các ứng dụng yêu cầu chịu nhiệt cao, tránh nguy cơ cháy nổ hoặc hỏng hóc đột ngột.

Đào Tạo Nhân Sự Vận Hành Và Bảo Trì

Đội ngũ kỹ thuật viên, công nhân vận hành cần được đào tạo bài bản về quy trình kiểm tra, lắp đặt và bảo trì dây curoa chịu nhiệt độ cao.

- Thường xuyên tổ chức các buổi huấn luyện về an toàn lao động, nhận biết dấu hiệu hư hỏng và xử lý sự cố.

- Cập nhật kiến thức về các loại dây curoa mới, công nghệ vật liệu tiên tiến và phương pháp bảo trì hiện đại.

- Khuyến khích nhân viên ghi chép nhật ký bảo trì, theo dõi lịch sử thay thế và vận hành dây curoa.

Ứng Dụng Công Nghệ Giám Sát Tự Động

Trong các nhà máy hiện đại, việc ứng dụng công nghệ cảm biến, IoT để giám sát tình trạng dây curoa giúp phát hiện sớm các vấn đề, tăng hiệu quả bảo trì dự báo.

- Lắp đặt cảm biến đo độ căng, cảm biến nhiệt độ tại các vị trí quan trọng trên dây curoa.

- Kết nối dữ liệu về trung tâm điều khiển để cảnh báo khi dây có dấu hiệu bất thường.

- Phân tích dữ liệu vận hành để tối ưu hóa lịch bảo trì, giảm thiểu rủi ro dừng máy đột xuất.

LIÊN HỆ MUA HÀNG:

CÔNG TY DÂY CUROA THIÊN TRƯỜNG

HOTLINE ZALO: 0969638360