Hiểu rõ dây curoa: Cấu tạo và vai trò thiết yếu

Dây curoa là một trong những bộ phận truyền động cơ bản nhưng đóng vai trò cực kỳ quan trọng trong các hệ thống cơ khí, từ động cơ ô tô, xe máy, máy công nghiệp cho đến các thiết bị điện tử hiện đại. Được thiết kế để truyền mô-men xoắn giữa các trục quay, dây curoa giúp đảm bảo sự vận hành ổn định, giảm rung động, hạn chế tiếng ồn và tối ưu hóa hiệu suất truyền động.

Cấu tạo chi tiết của dây curoa

Dây curoa hiện đại thường được cấu thành từ nhiều lớp vật liệu khác nhau, mỗi lớp đảm nhận một chức năng riêng biệt nhằm tối ưu hóa khả năng chịu tải, độ bền và tuổi thọ:

- Lớp ngoài (Cover): Thường làm từ cao su tổng hợp (NBR, EPDM, CR) hoặc polyurethane, có nhiệm vụ bảo vệ lõi khỏi tác động cơ học, hóa chất, nhiệt độ và mài mòn.

- Lớp chịu lực (Tensile Member): Là thành phần quan trọng nhất, thường sử dụng sợi polyester, sợi thủy tinh, sợi thép hoặc sợi Kevlar. Lớp này quyết định khả năng chịu kéo, chống giãn dài và duy trì hình dạng ổn định cho dây curoa.

- Lớp nền (Compression Layer): Được làm từ cao su hoặc vật liệu đàn hồi, giúp hấp thụ rung động, giảm sốc và bảo vệ lớp chịu lực khỏi biến dạng do tải trọng thay đổi liên tục.

- Lớp răng (nếu có): Với dây curoa răng, lớp này được thiết kế theo dạng răng vuông, răng tròn hoặc răng thang, giúp ăn khớp chính xác với bánh đai, tăng hiệu quả truyền động và giảm nguy cơ trượt dây.

Vai trò thiết yếu của dây curoa trong hệ thống truyền động

Dây curoa không chỉ đơn thuần là bộ phận kết nối giữa các bánh đai mà còn đảm nhận nhiều vai trò quan trọng:

- Truyền động êm ái: Nhờ đặc tính đàn hồi, dây curoa giúp giảm rung động và tiếng ồn so với các hệ truyền động bằng xích hoặc bánh răng.

- Bảo vệ thiết bị: Khi xảy ra quá tải, dây curoa có thể trượt nhẹ, giúp bảo vệ các bộ phận cơ khí khỏi hư hỏng nghiêm trọng.

- Tiết kiệm chi phí bảo trì: Dây curoa dễ dàng thay thế, chi phí thấp, không cần bôi trơn thường xuyên như xích hoặc bánh răng.

- Đa dạng ứng dụng: Từ truyền động tốc độ cao trong động cơ ô tô, xe máy, đến truyền động tải nặng trong máy công nghiệp, băng tải, máy CNC, máy in, máy giặt, điều hòa không khí, v.v.

Thông số kỹ thuật quan trọng của dây curoa

Việc lựa chọn dây curoa phù hợp đòi hỏi phải hiểu rõ các thông số kỹ thuật cơ bản, bởi chỉ cần một sai lệch nhỏ cũng có thể dẫn đến sự cố nghiêm trọng, ảnh hưởng trực tiếp đến hiệu suất và an toàn vận hành của toàn hệ thống.

- Chiều dài dây: Được đo bằng mm hoặc inch, xác định khoảng cách giữa các trục truyền động. Chiều dài không chính xác sẽ gây trùng dây hoặc căng quá mức, dẫn đến mòn nhanh hoặc đứt dây.

- Bề rộng dây: Ảnh hưởng trực tiếp đến khả năng chịu tải và tuổi thọ. Dây rộng hơn thường chịu tải lớn hơn, nhưng cũng yêu cầu bánh đai tương ứng.

- Độ dày dây: Quyết định khả năng chịu lực, chống biến dạng và độ bền tổng thể. Độ dày không phù hợp có thể gây trượt dây hoặc gãy răng (với dây răng).

- Loại răng (cho dây răng):

- Răng vuông: Thường dùng cho truyền động tải nặng, tốc độ thấp, độ bám tốt.

- Răng tròn: Phù hợp với truyền động tốc độ cao, giảm tiếng ồn, tăng tuổi thọ.

- Răng thang: Kết hợp ưu điểm của hai loại trên, ứng dụng đa dạng.

- Chất liệu lõi:

- Sợi thép: Độ bền kéo cao, chịu tải lớn, ít giãn dài, thường dùng trong dây curoa ô tô, máy công nghiệp nặng.

- Sợi thủy tinh: Nhẹ, không nhiễm từ, chống ăn mòn, phù hợp với môi trường hóa chất hoặc thiết bị điện tử.

- Sợi Kevlar: Siêu bền, chống giãn, chịu nhiệt tốt, thường dùng trong các ứng dụng yêu cầu độ bền và ổn định cao.

Phân loại dây curoa theo cấu trúc và ứng dụng

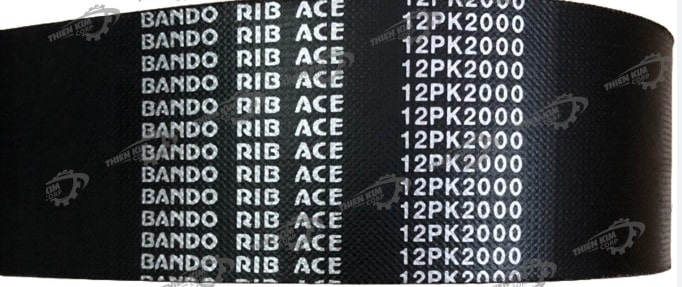

- Dây curoa trơn (V-belt): Hình thang, truyền động bằng ma sát, phổ biến trong động cơ xe máy, quạt công nghiệp, máy bơm nước.

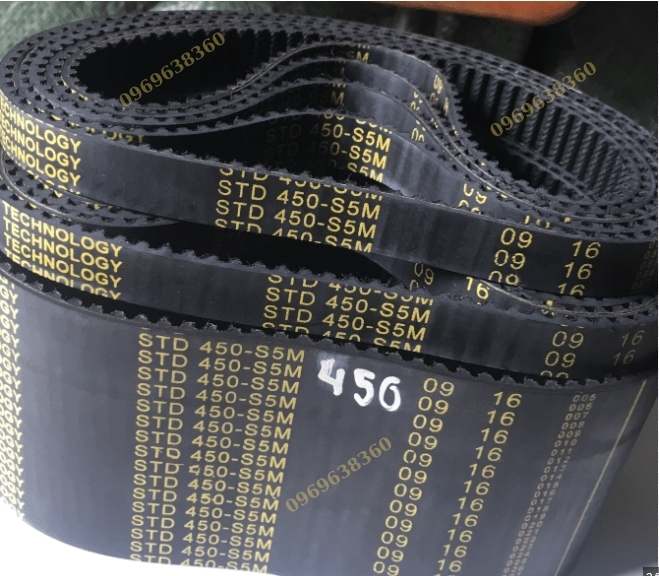

- Dây curoa răng (Timing belt): Có răng ăn khớp với bánh đai, truyền động chính xác, không trượt, ứng dụng trong động cơ ô tô, máy CNC, máy in.

- Dây curoa dẹt (Flat belt): Bề mặt phẳng, truyền động tốc độ cao, tải nhẹ, dùng trong băng tải, máy dệt, máy in offset.

- Dây curoa răng đôi (Double-sided timing belt): Có răng ở cả hai mặt, truyền động đồng thời hai hướng, ứng dụng trong các hệ thống phức tạp.

Những yếu tố ảnh hưởng đến tuổi thọ và hiệu suất dây curoa

- Chất lượng vật liệu: Cao su tổng hợp chất lượng cao, sợi chịu lực tốt giúp tăng tuổi thọ và giảm nguy cơ đứt dây.

- Điều kiện làm việc: Nhiệt độ cao, môi trường hóa chất, bụi bẩn, dầu mỡ đều có thể làm giảm tuổi thọ dây curoa.

- Độ căng dây: Căng quá mức hoặc quá lỏng đều gây mòn nhanh, trượt dây, giảm hiệu suất truyền động.

- Bảo trì định kỳ: Kiểm tra, vệ sinh, thay thế dây curoa đúng hạn giúp ngăn ngừa sự cố bất ngờ.

Những lỗi thường gặp và hệ quả khi sử dụng dây curoa không đúng thông số

- Trượt dây: Do chọn sai chiều dài, bề rộng hoặc độ căng không phù hợp, dẫn đến mất mô-men truyền động, giảm hiệu suất.

- Đứt dây: Thường do quá tải, vật liệu kém chất lượng hoặc lắp đặt sai thông số kỹ thuật.

- Mòn răng, gãy răng: Xảy ra với dây curoa răng khi bánh đai không đồng bộ hoặc chất lượng dây không đảm bảo.

- Phát sinh tiếng ồn lớn: Do dây curoa bị lão hóa, nứt gãy, hoặc lắp đặt sai vị trí.

- Giãn dây: Khi sử dụng dây không có lõi chịu lực tốt, dẫn đến sai lệch đồng bộ truyền động, ảnh hưởng đến toàn hệ thống.

Quy trình lựa chọn và lắp đặt dây curoa đạt chuẩn

- Xác định chính xác thông số kỹ thuật: Đo chiều dài, bề rộng, độ dày, loại răng, chất liệu lõi dựa trên tài liệu kỹ thuật hoặc khuyến nghị của nhà sản xuất thiết bị.

- Kiểm tra tình trạng bánh đai: Đảm bảo bánh đai không bị mòn, nứt, lệch trục trước khi lắp dây mới.

- Lắp đặt đúng quy trình: Đảm bảo dây curoa không bị xoắn, căng đều hai bên, kiểm tra độ căng theo tiêu chuẩn.

- Chạy thử và kiểm tra: Vận hành thử ở tốc độ thấp, quan sát hiện tượng trượt, rung, tiếng ồn để điều chỉnh kịp thời.

Nguyên nhân hư hỏng dây curoa: Những hiểm họa tiềm ẩn

1. Lắp đặt sai kỹ thuật

Việc lắp đặt dây curoa không đúng quy trình kỹ thuật là nguyên nhân hàng đầu dẫn đến hư hỏng sớm, gây ra nhiều rủi ro tiềm ẩn cho hệ thống truyền động. Các lỗi thường gặp trong quá trình lắp đặt bao gồm:

- Căng dây quá mức: Khi dây curoa bị căng quá mức, lực kéo tác động lên lõi và lớp cao su vượt quá giới hạn thiết kế. Hậu quả là dây bị giãn nhanh, lõi thép hoặc sợi tổng hợp bên trong dễ bị đứt gãy, thậm chí có thể gây nổ dây bất ngờ trong quá trình vận hành. Ngoài ra, lực căng lớn còn làm tăng ma sát giữa dây và bánh đai, dẫn đến nhiệt độ tăng cao, làm giảm tuổi thọ của dây và các chi tiết liên quan.

- Dây quá chùng: Ngược lại, nếu dây curoa lắp quá chùng, lực truyền động không đủ, dây dễ bị trượt trên bánh đai. Hiện tượng trượt này không chỉ làm giảm hiệu suất truyền động mà còn gây mòn nhanh bề mặt dây, tạo ra các vết cháy xém hoặc bong tróc lớp cao su. Về lâu dài, dây sẽ bị kéo giãn không đều, xuất hiện các vết nứt dọc hoặc ngang, làm giảm độ bền tổng thể.

- Lệch tâm bánh đai: Khi hai bánh đai không đồng trục hoặc bị lệch tâm, dây curoa sẽ bị vặn xoắn trong quá trình vận hành. Lực tác động không đều lên các sợi lõi, dẫn đến mòn không đều, xuất hiện các điểm yếu cục bộ. Dây dễ bị đứt gãy tại các vị trí này, đặc biệt là khi chịu tải trọng lớn hoặc vận tốc cao. Ngoài ra, lệch tâm còn làm tăng rung động, gây ồn và ảnh hưởng đến các bộ phận khác của hệ thống.

- Sử dụng sai loại dây: Việc lựa chọn dây curoa không đúng chủng loại, kích thước hoặc vật liệu so với yêu cầu thiết kế là một sai lầm nghiêm trọng. Dây không đủ khả năng chịu tải, chịu nhiệt hoặc chống mài mòn sẽ nhanh chóng bị hư hỏng khi vận hành trong điều kiện khắc nghiệt. Đặc biệt, sử dụng dây không phù hợp còn có thể gây ra hiện tượng trượt, đứt dây hoặc làm hỏng bánh đai.

Lưu ý: Việc kiểm tra, hiệu chỉnh lực căng và căn chỉnh đồng trục bánh đai là bắt buộc trong quá trình lắp đặt để đảm bảo tuổi thọ và hiệu suất của dây curoa.

2. Môi trường làm việc khắc nghiệt

Dây curoa thường xuyên phải hoạt động trong các môi trường có nhiều yếu tố bất lợi, ảnh hưởng trực tiếp đến tuổi thọ và độ bền của sản phẩm. Một số tác nhân môi trường phổ biến gây hư hỏng dây curoa gồm:

- Nhiệt độ cao: Cao su và các vật liệu tổng hợp trong dây curoa rất nhạy cảm với nhiệt độ. Khi làm việc trong môi trường nhiệt độ cao liên tục, các phân tử cao su bị phá vỡ liên kết, dẫn đến hiện tượng lão hóa, mất tính đàn hồi, xuất hiện các vết nứt nhỏ trên bề mặt. Nếu không được phát hiện kịp thời, các vết nứt này sẽ lan rộng, làm dây dễ bị vỡ hoặc đứt gãy khi chịu tải.

- Dầu mỡ, hóa chất: Dầu mỡ công nghiệp, dung môi hoặc hóa chất ăn mòn có thể thấm vào bề mặt dây curoa, phá hủy cấu trúc cao su và sợi lõi bên trong. Quá trình này làm giảm khả năng chịu lực, tăng nguy cơ trượt và đứt dây. Đặc biệt, một số loại hóa chất còn gây phồng rộp, bong tróc hoặc làm biến dạng hình dạng dây, ảnh hưởng nghiêm trọng đến hiệu suất truyền động.

- Bụi bẩn, cát sỏi: Các hạt bụi, cát hoặc vật liệu rắn nhỏ bám vào bề mặt dây curoa sẽ tạo ra ma sát lớn trong quá trình vận hành. Lâu ngày, bề mặt dây bị mài mòn, xuất hiện các vết xước, rách hoặc thậm chí là thủng lỗ nhỏ. Điều này không chỉ làm giảm tuổi thọ dây mà còn có thể gây hỏng bánh đai, tăng nguy cơ sự cố toàn hệ thống.

- Độ ẩm cao: Độ ẩm trong không khí hoặc nước thấm vào dây curoa sẽ làm giảm độ bền kéo của vật liệu, đặc biệt là các loại dây có lõi sợi tự nhiên hoặc thép không được bảo vệ tốt. Độ ẩm còn tạo điều kiện cho nấm mốc phát triển, làm mục dây, giảm khả năng chịu tải và tăng nguy cơ đứt dây đột ngột.

Khuyến nghị: Sử dụng dây curoa chuyên dụng cho từng môi trường cụ thể, kiểm tra và bảo dưỡng định kỳ để phát hiện sớm các dấu hiệu hư hỏng do tác động môi trường.

3. Quá tải và vận hành sai quy cách

Vận hành dây curoa vượt quá tải trọng thiết kế hoặc sử dụng không đúng mục đích là nguyên nhân trực tiếp gây ra các sự cố nghiêm trọng, ảnh hưởng đến an toàn và hiệu quả sản xuất. Một số biểu hiện và hậu quả của việc quá tải hoặc vận hành sai quy cách bao gồm:

- Tiếng kêu rít lớn: Khi dây curoa bị quá tải hoặc ma sát tăng cao do trượt, sẽ phát ra tiếng kêu rít lớn. Đây là dấu hiệu cảnh báo hệ thống truyền động đang gặp vấn đề nghiêm trọng. Nếu tiếp tục vận hành, dây sẽ bị mòn nhanh, xuất hiện các vết cháy xém hoặc thậm chí là đứt gãy bất ngờ.

- Dây bị nóng bất thường: Ma sát tăng cao do quá tải hoặc trượt liên tục làm nhiệt độ dây curoa tăng lên bất thường. Nhiệt độ cao không chỉ làm giảm tính đàn hồi của cao su mà còn có thể gây biến dạng cấu trúc, làm dây bị phồng rộp, nứt vỡ hoặc cháy. Trong một số trường hợp, nhiệt độ cao còn làm chảy lớp keo kết dính các lớp vật liệu, khiến dây mất khả năng truyền động.

- Dây rung lắc mạnh: Khi hệ thống truyền động mất ổn định do quá tải hoặc lắp đặt sai, dây curoa sẽ rung lắc mạnh, tạo ra lực va đập lớn lên các bánh đai và trục. Hiện tượng này không chỉ làm giảm hiệu suất truyền động mà còn tăng nguy cơ đứt dây đột ngột, gây hỏng hóc các bộ phận liên quan và tiềm ẩn nguy cơ mất an toàn lao động.

Để phòng tránh các sự cố trên, cần tuân thủ nghiêm ngặt các thông số kỹ thuật của nhà sản xuất, không vận hành dây curoa vượt quá tải trọng cho phép và kiểm tra thường xuyên tình trạng dây trong quá trình sử dụng.

- Kiểm tra định kỳ: Đảm bảo dây curoa luôn trong tình trạng tốt, phát hiện sớm các dấu hiệu bất thường như mòn, nứt, trượt hoặc biến dạng.

- Thay thế kịp thời: Không sử dụng dây đã quá hạn hoặc có dấu hiệu hư hỏng, tránh gây ra các sự cố nghiêm trọng cho hệ thống truyền động.

- Đào tạo nhân viên: Trang bị kiến thức về lắp đặt, vận hành và bảo dưỡng dây curoa cho đội ngũ kỹ thuật để giảm thiểu rủi ro do thao tác sai.

Biện pháp khắc phục và phòng ngừa hư hỏng dây curoa

1. Kiểm tra và bảo dưỡng định kỳ

Kiểm tra và bảo dưỡng dây curoa theo lịch trình không chỉ giúp phát hiện sớm các dấu hiệu hư hỏng mà còn tối ưu hóa hiệu suất truyền động, giảm thiểu rủi ro dừng máy đột ngột. Quy trình kiểm tra chuyên sâu cần thực hiện đầy đủ các bước sau:

- Kiểm tra độ căng dây: Sử dụng thiết bị đo lực căng chuyên dụng (tension gauge) để xác định lực căng thực tế của dây. So sánh với thông số khuyến nghị từ nhà sản xuất, điều chỉnh bằng cách tăng/giảm vị trí động cơ hoặc bộ tăng đai. Độ căng không đạt chuẩn là nguyên nhân chính gây trượt dây, mòn nhanh hoặc đứt dây.

- Quan sát bề mặt dây: Kiểm tra kỹ bề mặt dây curoa để phát hiện các vết nứt nhỏ, mòn không đều, rách, phồng rộp hoặc biến dạng. Đặc biệt chú ý các điểm tiếp xúc với bánh đai, nơi dễ phát sinh hư hỏng do ma sát hoặc nhiệt độ cao.

- Kiểm tra độ thẳng hàng bánh đai: Sử dụng thước thẳng hoặc thiết bị căn chỉnh laser để đảm bảo hai bánh đai nằm trên cùng một mặt phẳng. Lệch tâm dù chỉ vài mm cũng làm tăng ma sát, gây mòn dây và giảm tuổi thọ hệ thống truyền động.

- Vệ sinh dây và bánh đai: Định kỳ vệ sinh sạch bụi bẩn, dầu mỡ, mạt kim loại bám trên bề mặt dây và bánh đai. Sử dụng dung dịch tẩy rửa chuyên dụng, tránh dùng hóa chất ăn mòn hoặc vật liệu cứng gây xước bề mặt dây.

- Kiểm tra hệ thống tăng đai tự động (nếu có): Đảm bảo bộ tăng đai hoạt động trơn tru, không bị kẹt hoặc rò rỉ dầu thủy lực.

Lưu ý: Việc kiểm tra nên thực hiện khi máy đã dừng hoàn toàn, đảm bảo an toàn cho kỹ thuật viên.

2. Lựa chọn dây curoa đúng thông số kỹ thuật

Việc lựa chọn dây curoa phù hợp với từng loại máy móc, điều kiện vận hành là yếu tố then chốt quyết định tuổi thọ và hiệu suất truyền động. Một số tiêu chí kỹ thuật cần đặc biệt quan tâm:

- Chọn đúng chiều dài, bề rộng và độ dày: Đo chính xác khoảng cách giữa các bánh đai, kiểm tra kích thước rãnh bánh đai để lựa chọn dây vừa khít, không bị trùng hoặc quá căng. Dây quá dài dễ trượt, dây quá ngắn gây căng quá mức, dẫn đến đứt dây hoặc mòn ổ trục.

- Lựa chọn vật liệu lõi phù hợp: Đối với các ứng dụng tải trọng lớn, tốc độ cao hoặc môi trường khắc nghiệt, nên ưu tiên dây lõi thép hoặc Kevlar để tăng khả năng chịu lực, chống giãn dài và chống mài mòn. Với môi trường hóa chất, nên chọn dây có lớp phủ chống ăn mòn.

- Chọn loại răng phù hợp: Dây răng vuông (timing belt) thích hợp cho truyền động chính xác, đồng bộ hóa chuyển động giữa các trục. Dây răng thang (V-belt) phù hợp với tải trọng lớn, truyền động công suất cao.

- Tham khảo thông số kỹ thuật từ nhà sản xuất: Đọc kỹ tài liệu kỹ thuật, bảng tra cứu tải trọng, tốc độ, nhiệt độ làm việc tối đa để đảm bảo dây đáp ứng tiêu chuẩn chất lượng và an toàn. Không sử dụng dây không rõ nguồn gốc hoặc không đạt tiêu chuẩn quốc tế.

- Kiểm tra mã số và tem nhãn: Đảm bảo dây curoa có mã số, tem nhãn rõ ràng, tránh mua phải hàng giả, hàng nhái.

Khuyến nghị: Luôn lưu trữ hồ sơ kỹ thuật của từng loại dây curoa đã sử dụng để thuận tiện cho việc thay thế, bảo trì về sau.

3. Cải thiện môi trường làm việc

Môi trường vận hành có ảnh hưởng trực tiếp đến tuổi thọ và hiệu suất của dây curoa. Một số biện pháp cải thiện môi trường làm việc bao gồm:

- Che chắn dây khỏi bụi bẩn, hóa chất: Lắp đặt hộp bảo vệ hoặc tấm chắn chuyên dụng quanh khu vực truyền động để ngăn bụi, mạt kim loại, hóa chất bắn vào dây. Đặc biệt quan trọng trong các nhà máy sản xuất xi măng, hóa chất, luyện kim.

- Kiểm soát nhiệt độ khu vực làm việc: Đảm bảo hệ thống thông gió hoạt động hiệu quả, tránh để dây curoa tiếp xúc trực tiếp với nguồn nhiệt cao như lò nung, động cơ nhiệt. Nhiệt độ vượt quá giới hạn cho phép sẽ làm dây nhanh lão hóa, mất tính đàn hồi.

- Vệ sinh định kỳ: Lên lịch vệ sinh khu vực truyền động, loại bỏ các tác nhân gây mài mòn, ăn mòn trên bề mặt dây và bánh đai. Sử dụng máy hút bụi công nghiệp hoặc khí nén để làm sạch các khe rãnh nhỏ.

- Kiểm soát độ ẩm: Đối với môi trường ẩm ướt, cần có biện pháp chống ẩm, tránh để nước hoặc hơi nước tiếp xúc trực tiếp với dây, đặc biệt là dây lõi thép dễ bị gỉ sét.

Việc duy trì môi trường làm việc sạch sẽ, ổn định là yếu tố nền tảng giúp kéo dài tuổi thọ dây curoa và giảm chi phí bảo trì.

4. Đào tạo kỹ thuật viên và sử dụng thiết bị chuyên dụng

Đội ngũ kỹ thuật viên là nhân tố quyết định hiệu quả của công tác bảo trì, phòng ngừa hư hỏng dây curoa. Đào tạo bài bản và trang bị thiết bị chuyên dụng là yêu cầu bắt buộc:

- Thiết bị đo lực căng dây: Sử dụng tension gauge điện tử hoặc cơ khí để kiểm tra lực căng dây một cách chính xác, tránh ước lượng cảm tính dễ gây sai số.

- Máy căn chỉnh bánh đai bằng laser: Thiết bị này giúp căn chỉnh chính xác vị trí hai bánh đai, giảm nguy cơ lệch tâm, tăng hiệu suất truyền động và giảm mài mòn dây.

- Dụng cụ tháo lắp chuyên dụng: Sử dụng bộ dụng cụ chuyên biệt để tháo lắp dây curoa, tránh dùng tua vít, búa hoặc các vật cứng dễ làm hỏng dây hoặc bánh đai.

- Đào tạo kỹ năng nhận biết hư hỏng: Kỹ thuật viên cần được hướng dẫn nhận biết các dấu hiệu hư hỏng sớm như tiếng ồn bất thường, rung lắc, mùi cháy khét hoặc hiện tượng trượt dây.

- Thực hành quy trình lắp đặt đúng chuẩn: Đảm bảo dây curoa được lắp đặt đúng chiều, đúng vị trí, không bị xoắn hoặc gập gãy trong quá trình lắp đặt.

Lưu ý: Định kỳ tổ chức các khóa đào tạo nâng cao, cập nhật kiến thức mới về công nghệ dây curoa và thiết bị đo kiểm hiện đại.

5. Sử dụng dây curoa chất lượng cao

Chất lượng dây curoa là yếu tố quyết định đến độ bền, hiệu suất và an toàn của toàn bộ hệ thống truyền động. Một số lưu ý khi lựa chọn dây curoa chất lượng cao:

- Chọn dây chính hãng, có nguồn gốc xuất xứ rõ ràng: Ưu tiên các thương hiệu uy tín, có chứng nhận chất lượng quốc tế như ISO, DIN, JIS. Tránh sử dụng dây trôi nổi, không rõ nguồn gốc dễ gây hư hỏng nghiêm trọng.

- Kiểm tra chứng chỉ chất lượng: Yêu cầu nhà cung cấp xuất trình các chứng chỉ kiểm định chất lượng, phiếu kiểm tra xuất xưởng để đảm bảo sản phẩm đạt tiêu chuẩn kỹ thuật.

- Đánh giá khả năng chịu tải và tuổi thọ: Lựa chọn dây có thông số chịu tải, chịu nhiệt, chống mài mòn phù hợp với điều kiện vận hành thực tế của máy móc.

- Bảo hành và hỗ trợ kỹ thuật: Ưu tiên các nhà cung cấp có chính sách bảo hành rõ ràng, hỗ trợ kỹ thuật tận nơi khi cần thiết.

- So sánh giá thành và hiệu quả sử dụng: Không nên chỉ dựa vào giá rẻ, mà cần cân nhắc tổng thể về hiệu quả kinh tế lâu dài, chi phí bảo trì và thay thế.

Đầu tư vào dây curoa chất lượng cao giúp giảm thiểu nguy cơ hư hỏng, tăng hiệu suất và đảm bảo an toàn cho hệ thống truyền động.